Загальна інформація

У двигунах сучасних автомобілів використовуються головки циліндрів одного з двох типів: з верхнім розташуванням клапанів (OHV) та з верхнім розташуванням розподільного валу (OHC). Останній тип може бути розбитий на датчику-вимикачі підгрупи: з одним розподільним валом верхнього розташування (SOHC, або просто OHC) та з двома розподільчими валами верхнього розташування (DOHC).

В даний час головки циліндрів виготовляються методом лиття з алюмінієвого сплаву, що дозволяє значно знизити сумарний силовий агрегат при збереженні таких життєво важливих властивостей, як надійність і здатність до відведення тепла.

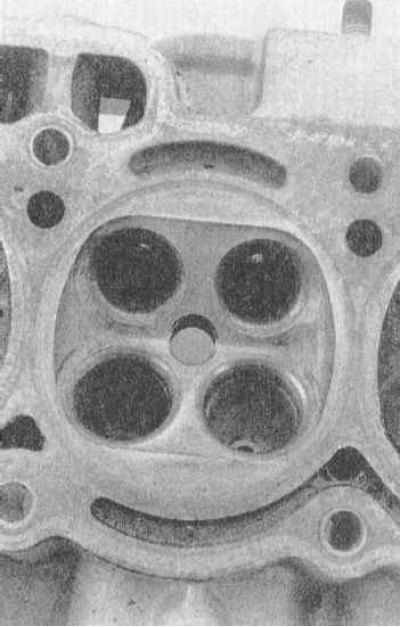

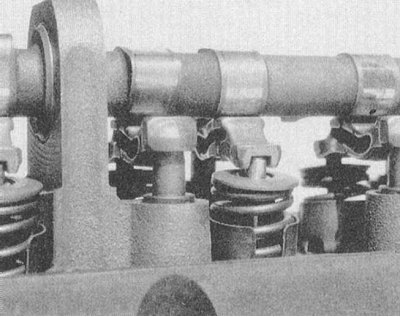

Задля справедливості слід зауважити, що нарівні з алюмінієм при виготовленні головок циліндрів досить широке поширення має і традиційний чавун. Незалежно від матеріалу, всі головки укомплектовуються сідлами клапанів. У деяких головках на кожен з циліндрів припадає по два клапани, хоча останнім часом все більшого поширення набуває мультиклапанна конфігурація, де кожен з циліндрів може бути обладнаний трьома, чотирма і навіть п'ятьма клапанами. Тонка механічна притирання робочих фасок тарілок до сідл забезпечує герметичність камер згоряння в закритому положенні клапанів. Використання напрямних втулок забезпечує однозначність зворотно-поступального руху клапанів та центрування останніх щодо сідел. Зважаючи на сказане критичне значення набуває величина зазору посадки стрижня клапана в напрямній втулці. При надмірних зазорах зазвичай підвищується витрата рухового масла, можуть виникати втрати розрідження та підвищується ймовірність пошкодження клапанних сідел. Занадто щільна посадка клапанів у напрямних втулках загрожує їх закусуванням, що веде до неминучого зниження потужності, що розвивається силовим агрегатом, і підвищення ризику заклинювання двигуна. Крім направляючих втулок клапани також обов'язково укомплектовуються пружинами, що забезпечують необхідну щільність притискання тарілок до сідл і повернення в закрите положення після вимушеного відкривання під впливом зусилля, що розвивається ексцентриковими кулачками розподільного валу(ів). Для фіксації пружин на стрижнях клапанів використовуються спеціальні тарілки та двосекційні розрізні замки (сухарі). У головках, виготовлених із алюмінієвого сплаву, для захисту останнього від витирання на клапанні пружини встановлюються спеціальні шайби.

В ідеалі, в ході проведення капітального (відновного) ремонту головки циліндрів повинна проводитися заміна всіх клапанів у комплекті зі пружинами та напрямними втулками. Однак, залежно від стану двигуна, що обслуговується, що визначається головним чином сумлінністю власника автомобіля, необхідність у такій заміні може відпасти. Основною причиною передчасного зношування компонентів клапанного механізму є неправильність регулювання настроювальних параметрів двигуна. Так, тривала робота агрегату на перезбагаченій повітряно-паливній суміші найчастіше призводить до вимивання олії з напрямних втулок бензином. Перезбіднення суміші веде до надмірного підвищення температури її згоряння, що призводить до прогоряння тарілок клапанів та їх сідел. Тривалість терміну служби клапанних пружин безпосередньо пов'язана з властивою водієві транспортного засобу манерою водіння, - часте перевищення обертів двигуна неминуче призводить до швидшого виходу пружин з ладу.

На жаль, повністю запобігти зносу внутрішніх компонентів головки циліндрів неможливо. Тим не менш, шляхом своєчасного проведення відновлювального ремонту з ретельним притиранням клапанів дозволить власнику транспортного засобу скоротити матеріальні витрати за рахунок продовження терміну служби головки циліндрів.

Слід зауважити, що при прогоранні лише окремих клапанів розумно буде зробити заміну всього їхнього комплекту. Це твердження відноситься також до інших компонентів клапанного механізму.

Як це не неприємно, визначити стан внутрішніх компонентів головки циліндрів можливо лише після її попередньої розбирання. Опис процедури демонтажу головки циліндрів на моделях автомобілів марки Mitsubishi, що розглядаються в цьому Посібнику, наведено нижче в цьому Розділі.

Чистка

1. Ретельне очищення головки циліндрів та компонентів клапанного механізму з подальшою детальною перевіркою їх стану допоможуть визначити приблизний обсяг майбутніх відновлювальних робіт.

Примітка. Сильні перегріви двигуна можуть призвести до деформації головки циліндрів і порушення площинності її поверхонь, що сполучаються.

2. Зітріть зі сполучних площин головки циліндрів, впускного трубопроводу та випускного колектора всі сліди матеріалу старої прокладки та герметика, - постарайтеся не пошкодити поверхні. Істотно полегшить роботу застосування спеціального розм'якшувача, яким слід попередньо просочити відкладення, що налипли, - запитуйте в магазинах автомобільних аксесуарів.

3. Видаліть зі стінок водяних каналів усі сліди накипу.

4. Ретельно прочистіть всі доступні порожнини та отвори жорсткою дротяною щіткою. При сильному забрудненні каналів прочищення головки слід доручити фахівцям.

5. "Проженіть" відповідним за розміром мітчиком кожне з болтових отворів, видаливши з різьблення продукти корозії, сліди старого герметика та відновивши пошкоджені витки. За наявності доступу до джерела стисненого повітря, продуйте отвори, видаливши з них стружку та дрібне сміття.

При використанні стисненого повітря не забувайте одягати захисні окуляри!

6. Дротяною щіткою зачистіть різьблення шпильок кріплення впускного трубопроводу та випускного колектора.

7. Промийте головку розчинником та ретельно просушіть її. Використання стисненого повітря дозволить суттєво скоротити термін сушіння та дасть гарантію якості прочищення погано доступних порожнин та отворів.

Примітка. Різного роду склади для видалення слідів нагару, які істотно полегшують виконання процедури чищення, можна придбати в багатьох магазинах автомобільних аксесуарів. Пам'ятайте, що такі засоби зазвичай є хімічно агресивними і повинні застосовуватися з дотриманням відповідних запобіжних заходів, - суворо дотримуйтесь інструкцій виробників, зазвичай наведених на етикетці тари.

8. Промийте розчинником штовхачі клапанів, а потім ретельно просушіть їх. Використання стисненого повітря суттєво полегшить виконання процедури (не забудьте одягнути захисні окуляри).

Примітка. Обладнані гідрокоректорами штовхачі слід складати догори дном у масляну ванну. Пам'ятайте, що при складанні всі компоненти повинні бути встановлені строго на колишні місця.

9. Промийте в розчиннику та ретельно просушіть клапанні пружини, їх тарілки, сідла та сухарі розрізних замків, - постарайтеся не переплутати компоненти.

10. Зішкребіть основну масу клапанів відкладень, що сформувалися на поверхнях, потім дротяною насадкою до електродрилі остаточно зачистіть поверхні стрижнів і тарілок клапанів - стежте, щоб клапани не виявилися переплутані.

Розбірка

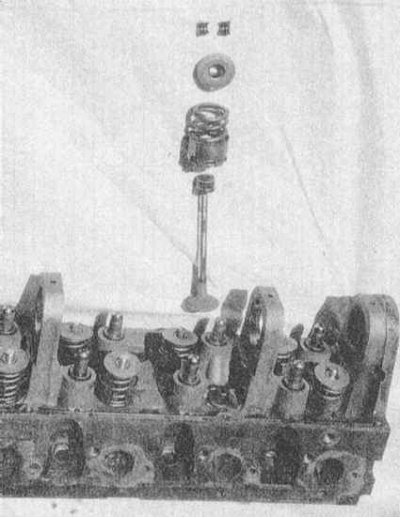

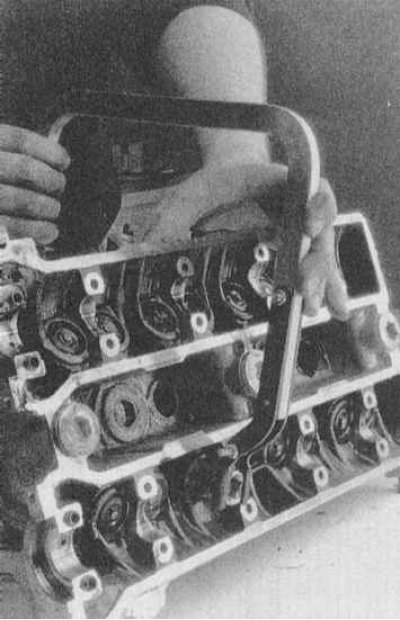

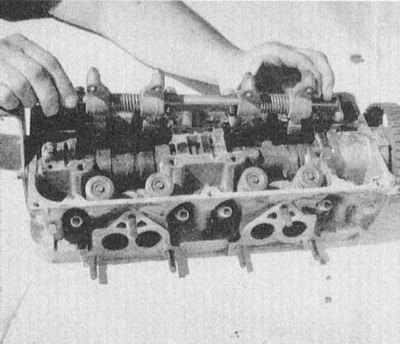

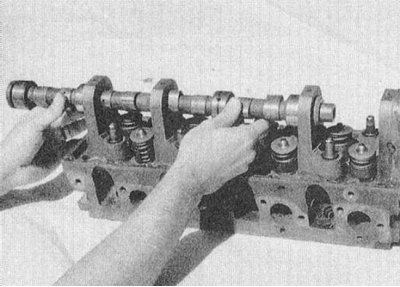

Конструкція використовуваної на конкретному двигуні головки циліндрів (SOHC або DOHC) не має принципового значення на порядок виконання процедури демонтажу компонентів механізму приводу клапанів. Приклади зовнішнього вигляду головок циліндрів представлені ілюстраціях. Слід лише помітити, що при розбиранні головки типу DOHC особливу увагу потрібно приділити ретельності маркування всіх компонентів, що знімаються, - компоненти приводу впускних клапанів не повинні бути при складанні переплутані з компонентами випускних при збігу номера циліндра і практично абсолютної зовнішньої ідентичності. Як мнемонічне правило при маркування деталей слід пам'ятати, що впускний розподільний вал з супутніми компонентами розташовується з боку впускного трубопроводу, випускний - з боку випускного колектора.

|  |

Головки з штовхачами чашкового типу

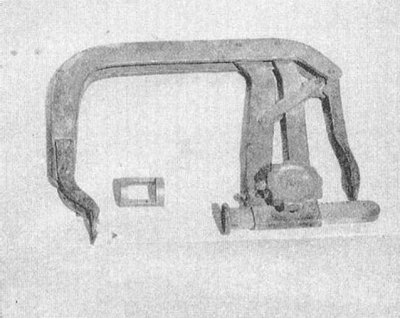

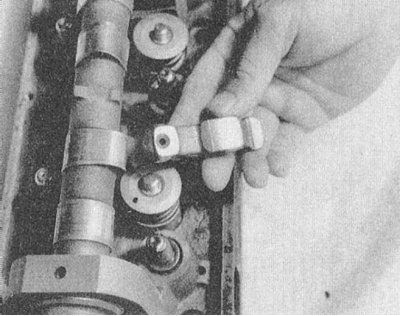

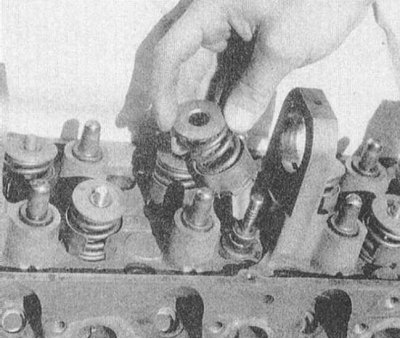

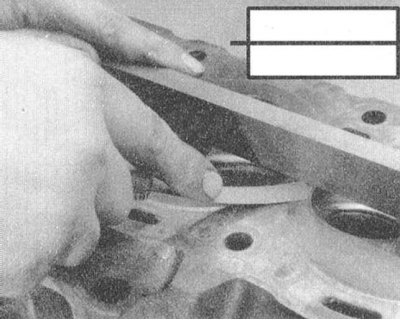

1. У більшості головок циліндрів у механізмі приводу клапанів використовуються штовхачі чашкового типу. Сухарі розрізного замка клапанної пружини містяться при такій конструкції всередині гнізда штовхача. Для розбирання головки такого типу знадобиться інструмент для стискання клапанних пружин струбцинного типу, оправлення для зняття клапанних пружин та невеликий магніт для вилучення сухарів розрізного замка.

2. Якщо це ще не зробили, витягніть з головки циліндрів розподільний вал(и) та/або штовхачі клапанів.

Примітка. Складайте компоненти, що знімаються, в чітко промарковані поліетиленові пакети. Маркування повинне гарантувати можливість встановлення компонентів при збиранні строго на свої колишні місця.

3. Переверніть головку таким чином, щоб забезпечити можливість встановлення на неї струбцини для стискання клапанних пружин, - зазвичай головка укладається горизонтально поверхнею прокладки до виконавця і клапанними пружинами від нього.

4. Вклавши оправу для вилучення пружини в гніздо штовхача, стисніть пружину.

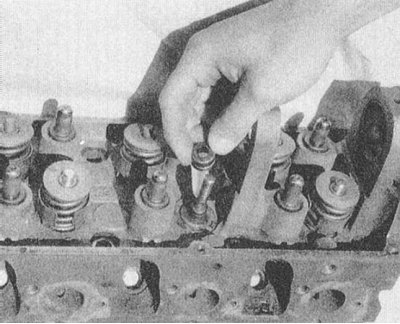

5. Допомагаючи викруткою, за допомогою невеликого магніту витягніть сухарі розрізного замка зі свого посадкового гнізда.

6. Відпустіть струбцину та зніміть клапанну пружину.

7. Вийміть клапан із головки циліндрів. При відповідній комплектації зніміть олійний ковпачок.

Примітка. Випускаються спеціальні пристрої для зняття масловідбивних ковпачків. Альтернативно можна скористатися звичайними гострогубцями, - постарайтеся не пошкодити стінки гнізда штовхача, що може призвести до зниження адекватності посадки останнього.

8. У разі відповідної комплектації зніміть з пружини регулювальну шайбу, - знову скористайтеся магнітом або викруткою.

9. Діючи в аналогічній манері, зніміть компоненти клапанів, що залишилися. Пам'ятайте, що всі компоненти слід складати у чітко промаркованих контейнерах або пакетах.

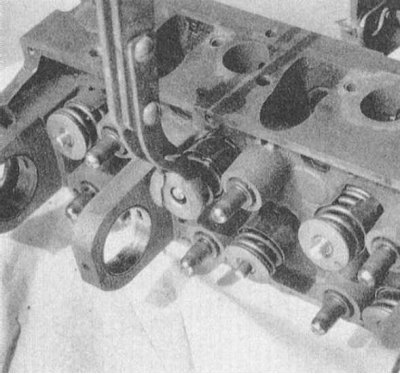

Головки з штовхачами важільного типу

1. Для стиснення клапанних пружин на головках цього типу зазвичай використовується спеціальний інструмент стандартного типу. Однак, на деяких моделях для встановлення такого інструменту може виявитися недостатньо вільного місця, - у таких випадках слід скористатися описаним вище інструментом струбцинного типу.

2. Якщо це ще не зробили, зніміть компоненти механізму приводу клапанів (важелі приводу клапанів або коромисла зі своїми осями) і вийміть розподільний вал(и). При відповідній комплектації зніміть гідравлічні коректори клапанних зазорів.

Примітка. Усі компоненти, що знімаються, слід складати в організованому порядку, особливу увагу приділяючи чіткості маркування, - при складанні вони повинні бути встановлені строго на свої колишні місця!

|  |

|  |

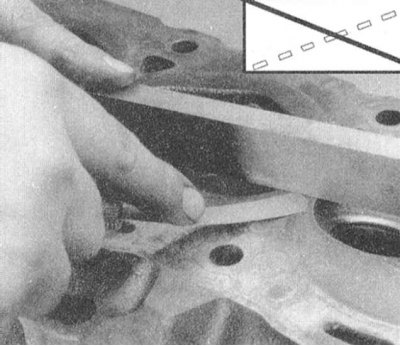

3. Переверніть головку таким чином, щоб забезпечити вільне місце під установку інструменту для стиснення пружин.

4. Завівши інструмент, стисніть пружину першого клапана, повністю розвантаживши її тарілку.

Примітка. Внаслідок розвитку нагароутворення тарілка може "прикипіти" до сухарів розрізного замку і для звільнення її доведеться легенько обстукати молотком.

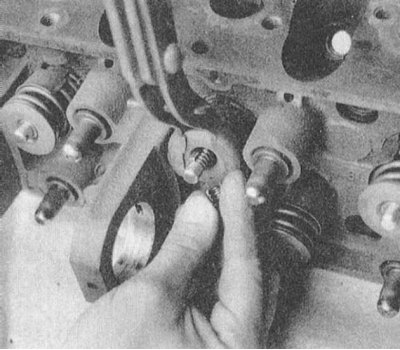

5. За допомогою невеликого магніту витягніть сухарі розрізного замка з канавки на стрижні клапана.

6. Відпустіть інструмент і зніміть тарілку та пружину зі стрижня клапана.

7. При відповідній комплектації зніміть олійний ковпачок.

Примітка. Зазвичай масловідбивний ковпачок легше знімати з вилученого з двигуна клапана (див. нижче).

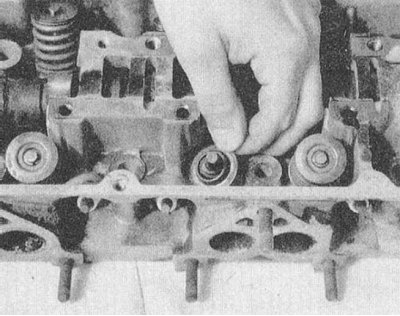

8. Переверніть головку таким чином, щоб забезпечити зняття з неї клапана.

9. Вийміть клапан із головки циліндрів.

Примітка. У разі потреби попередньо обробіть краї канавки під установку сухарів та торець хвостовика клапана напилком з дрібним зубом.

10. При відповідній комплектації зніміть шайбу клапанної пружини, - скористайтеся магнітом або викруткою.

11. Діючи в аналогічній манері, зніміть з головки клапани, що залишилися. Пам'ятайте, що всі компоненти слід складати у чітко промаркованих контейнерах або пакетах.

Перевірка стану компонентів

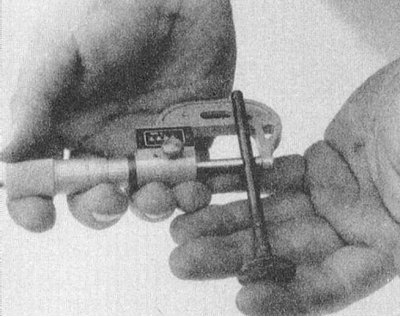

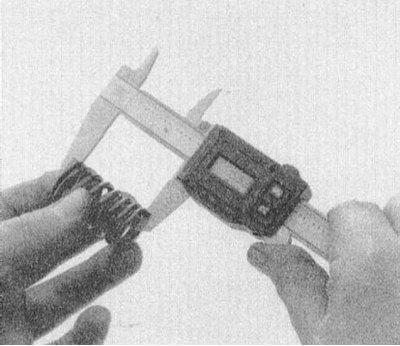

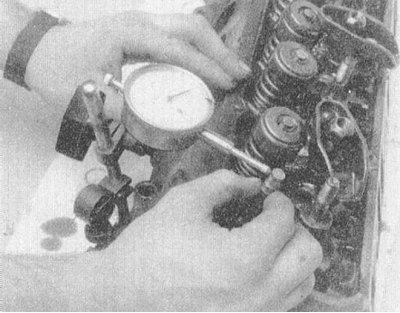

Після ретельного промивання та просушування знятих з головки компонентів клапанного механізму можна приступати до перевірки стану. Потрібно проведення деяких контрольних вимірювань, для чого знадобляться мікрометр з розведенням губок 0÷25 мм, - для вимірювання діаметра стрижнів клапанів, циферблатний вимірник плунжерного типу/телескопічний нутромір, - для вимірювання внутрішнього діаметра напрямних втулок, штангенциркуль та спеціальний інструмент для оцінки правильності торцювання клапанних пружин. За відсутності під рукою перерахованих інструментів виконання перевірки стану компонентів слід доручити спеціалістам автосервісу.

Клапани

1. Перевірте робочі фаски тарілок клапанів на наявність тріщин, каверн та слідів надмірного зношування. Сліди прогорання найлегше виявляються під час огляду циліндричної частини (пояску) тарілки. Поясок повинен бути присутнім на тарілці обов'язково і мати однакову ширину по всьому периметру клапана. Округлення або оплавлення країв пояска вказує на прогар клапана. Слід також оцінити ступінь неплощинності торцевої поверхні тарілки, - за наявності надмірного прогину в її центральній частині клапан підлягає заміні (бажано в комплекті з іншими).

2. Далі слід перевірити стан хвостовика стрижня клапана, - уважно огляньте його торець і краї канавки під установку сухарів розрізного замка, - переконайтеся у відсутності задир і задирок (особливо якщо при знятті клапана довелося вдатися до обробки цих ділянок напилком). Торець стрижня клапана має бути абсолютно плоским, тоді як деяке заокруглення завжди має місце при значному пробігу агрегату. У разі потреби зробіть відновлення площинності торця шляхом проточування клапана.

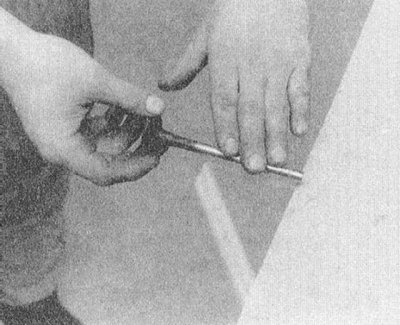

3. Покатавши стрижень клапана по плоскій поверхні (як такий може послужити шибку), перевірте його на наявність ознак вигину.

4. На закінчення виміряйте діаметр стрижня клапана в кількох місцях за допомогою мікрометра. Порівняйте між собою результати вимірювання - стрижень повинен мати рівномірну товщину по всій своїй довжині. Якщо мінімальне допустиме відхилення діаметра стрижня клапана не зазначено у Специфікаціях, слід прийняти як орієнтир значення 0.025 мм.

5. Дефектні або зношені понад допустиму межу клапани підлягають заміні (бажано в комплекті з іншими).

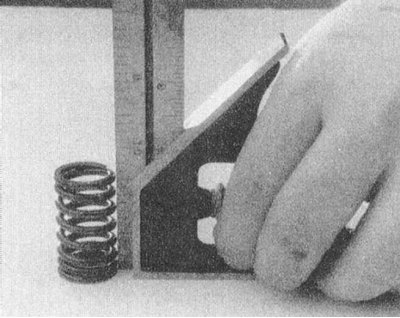

Клапанні пружини, їхні тримачі та сухарі розрізного замку

1. В першу чергу перевірте клапанні пружини на наявність тріщин, відколів та інших механічних пошкоджень. Далі слід виміряти вільну довжину пружин - постарайтеся не переплутати пружини впускних клапанів із пружинами випускних. Порівняйте результати вимірювань із вимогами Специфікацій.

2. За допомогою лінійки та теслярського кута оцініть адекватність торцювання кожної пружини.

3. За наявності під рукою спеціального приладу, перевірте зусилля, що розвивається пружинами. Порівняйте результати вимірювань із вимогами Специфікацій.

4. Просілі, дефектні та надмірно зношені пружини підлягають заміні (бажано всім комплектом).

5. Тарілки пружин рідко потребують заміни, проте оцініть стан їх робочих поверхонь, що контактують із пружиною та сухарями розрізного замку. У разі виявлення ознак деформації або тріщин здійсніть заміну.

6. Оцініть ступінь зношування внутрішніх та зовнішніх робочих поверхонь сухарів розрізних замків. У разі потреби сухарі замінюються в комплекті зі своїм клапаном.

Головка циліндрів

При огляді головки циліндрів особливу увагу слід приділити стану напрямних втулок та сідел клапанів. Також слід перевірити лиття головки на наявність тріщин та інших механічних ушкоджень та оцінити ступінь неплощинності поверхонь, що сполучаються.

Напрямні втулки клапанів

1. Переконавшись у справності стану клапанів, слід оцінити ступінь зносу напрямних втулок за величиною зазорів посадки в них стрижнів клапанів.

Примітка. Переважно клапани все ж таки замінити.

2. Перш ніж приступати до вимірювань, уважно огляньте напрямні втулки на наявність тріщин, задир, задирок та інших механічних пошкоджень. При використанні втулок знімного типу (на всіх головках, виготовлених з алюмінієвого сплаву) оцініть щільність їх посадки - наявність будь-якої слабини є неприпустимою. Усі втулки повинні виступати на однакову висоту (вважаючи від сідел пружин).

3. Закріпіть циферблатний вимірник плунжерного типу із пружинної сторони головки циліндрів. Злегка змастіть стрижень клапана та заправте його на своє штатне місце. Щільно притисніть плунжер вимірювача до бічної поверхні стрижня клапана в районі хвостовика та обнулить прилад. Посмикуйте клапан з боку в бік у напрямній втулці і рахуйте показання вимірювача, - результат запишіть. Розгорніть вимірювач під 90°щодо початкового положення і повторіть перевірку. Порівнявши результати вимірювань між собою, оцініть величину овальності напрямної втулки. Також порівняйте результати обох вимірів із вимогами Специфікацій.

Примітка. Випускаються спеціальні телескопічні нутромери, призначені для визначення внутрішнього діаметра напрямних втулок клапанів, - при використанні такого роду приладу порівняйте результати вимірювань із наведеними у Специфікаціях нормативними вимогами.

4. Зношені або пошкоджені напрямні втулки підлягають заміні або проточці.

Сідла клапанів

1. Зробіть візуальний огляд сідел клапанів. Звертайте увагу на наявність тріщин, каверн та слідів прогару. На око оцініть глибину посадки сідел у голівці, - надмірне заглиблення говорить про знос компонентів. У разі виявлення тріщин сідла підлягають заміні.

2. За наявності під рукою спеціального інструменту перевірте сідла на наявність ознак овальності. Порівняйте результати вимірювань з вимогами Специфікацій, у разі потреби зробіть проточку.

Примітка. За відсутності нормативних значень слід вважати максимальною припустимою овальність завбільшки 0.051 мм.

Оцінка площинності головки

1. Ретельно зачистіть поверхні головки циліндрів, що сполучаються, повністю видаливши з них всі сліди матеріалу старої прокладки.

2. Перевірка площинності проводиться за допомогою спеціального вимірювача та щупа лезового типу. Вимірювання проводиться вздовж ДП головки і по обох діагоналях поверхні, що сполучається.

Примітка. Як вимірник площинності може бути використана поставлена на ребро сталева лінійка.

|  |

3. Якщо величина неплощинності перевищує 0.076 мм на довжині 15.2 мм (або 0.152 мм на повну довжину поверхні, що сполучається), головка циліндрів підлягає проточці.

Примітка. Після проточування головок циліндрів V-подібних двигунів слід відповідним чином проточити також посадковий фланець впускного трубопроводу з метою компенсації зміни положення поверхонь, що сполучаються.

Перевірка стану лиття головки

1. Зазвичай тріщини в литті головки з'являються в районі розташування камер згоряння, однак, не виключена ймовірність їх утворення та поблизу отворів свічок, сідел клапанів і опорних поверхонь важелів приводу клапанів.

2. Особливу увагу слід приділити перевірці стану в районі випускних портів.

3 . Слід пам'ятати, що візуальний огляд не дозволяє виявити прихованих дефектів лиття. Набагато детальніша картина структури тіла головки може бути отримана в ході виконання дефектоскопії із застосуванням методів магнітного резонансу (Magnaflux®), - для виготовлених з чавуну головок, або із застосуванням флуоресціюючих складів (Ziglo®), - для легкосплавних головок. Такі перевірки завжди можуть бути здійснені за цілком розумну плату на станціях техобслуговування.

4. Головка, що має механічні пошкодження, підлягає заміні.

Розподільні вали та штовхачі клапанів

Опис процедур перевірки стану розподільних валів та компонентів механізму приводу клапанів див Зняття та встановлення розподільчих валів та штовхачів приводу клапанів.

Методи відновлення компонентів

Більшість відновлювальних процедур повинна проводитися в умовах майстерні автосервісу.

Притирання клапанів

Примітка. Притирання клапанів здійснюється в останню чергу, після того, як стан всіх компонентів головки буде перевірено та здійснено їх необхідний відновлювальний ремонт/заміна.

1. Якщо клапани визнані придатними для подальшого використання, необхідно провести проточку торцевих поверхонь їх хвостовиків і притирання робочих фасок до своїх сідл.

Примітка. Нові клапани також підлягають притирці, після здійснення якої вони стають жорстко прив'язаними до своїх сідл.

2. Переверніть головку циліндрів догори дном.

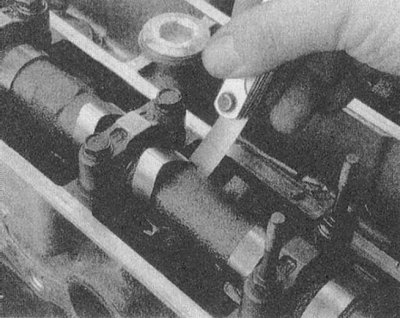

3. Злегка змастіть стрижні клапанів і заправте їх на штатні місця в головку.

4. Підніміть клапан, що підлягає притирці, над сідлом і нанесіть на робочу поверхню останнього трохи спеціальної притиральної пасти.

5. Злегка змочіть присоску тримача для притирання і закріпіть останній на плоскій стороні тарілки клапана.

6. Повертаючи приводну рукоятку інструмента між долонями, почніть притирати клапан до свого сідла. Намагайтеся частіше перехоплювати рукоятку, одночасно злегка змінюючи положення клапана щодо сідла, щоб уникнути утворення борозен.

7. Продовжуйте притирання, доки на робочій поверхні сідла не утвориться рівне кільце матового сірого кольору однакової по всьому периметру ширини.

8. Відокремте привід і переходьте до притирання чергового клапана.

9. На закінчення не забудьте ретельно протерти компоненти, видаливши з поверхні всі сліди притиральної пасти і абразиву.

Пружини, тарілки та сухарі розрізних замків

10. Перелічені у заголовку підрозділу компоненти відновлювальному ремонту не підлягають і у разі виходу їх ладу мають бути замінені.

Напрямні втулки клапанів

1. В автомобільних двигунах застосовується лише два типи напрямних втулок: знімні (використовуються в легкосплавних головках) та вбудовані (використовуються голівки, виготовлені з чавуну).

Примітка. Чавунні головки іноді також укомплектовуються знімними втулками.

2. Відновлення зношених напрямних втулок може бути зроблено одним із чотирьох способів: накатка; встановлення вставок; розточування та заміна.

3. При накочуванні метал деталі деформується, що призводить до зменшення зазору. Одночасно відновлюється центрування втулки. Накатка є найпростішим і найдешевшим методом відновлення напрямних втулок, проте вимагає наявності спеціальної інструментальної бази і призводить до значного скорочення терміну служби відновленої деталі.

4. Бронзова вставка може бути встановлена у зношену напрямну втулку після її попередньої розточування. Випускаються обладнані різьбленням вставки - для їх встановлення втулку необхідно попередньо нарізати мітчиком відповідного розміру. Альтернативно можуть бути встановлені тонкостінні втулки розрізного типу - вони заправляються в розточену втулку, після чого розвальцьовуються спеціальним інструментом і проточуються під потрібний розмір.

5. Ефективним способом, особливо при відновленні втулок вбудованого типу є розточування їх під клапани більшого розміру. Розточування проводиться за допомогою спеціального зенкера в діапазоні від 0.076 до 0.762 мм (найчастіше – 0.381 мм). Необхідно придбати ремонтні клапани відповідного розміру.

6. Для заміни втулок вбудованого типу їх необхідно висвердлити з головки. Потім гнізда розточуються під необхідний розмір і запресовуються в них ремонтні втулки. Посадка нових втулок здійснюється за допомогою молотка та ступінчастого вибивання. Особлива увага при встановленні ремонтних втулок має приділятися центруванню їх щодо клапанних сідел. Посадкова висота нової втулки також має бути суворо відповідати оригінальній - не забудьте виміряти її перед зняттям старих втулок. Старі втулки вистукуються з голівки також за допомогою молотка та вибивання. Перед встановленням ремонтних втулок необхідно визначити, чи повинні вони здійснювати герметизацію водяної сорочки головки чи ні, - якщо так, необхідно використовувати відповідний герметик, інакше втулку та стінки приймального гнізда перед посадкою слід змастити складальним мастилом. Посадка втулок в головку провадиться з боку установки клапанних пружин.

Примітка. Використання набору технологічних шайб допоможе при контролі глибини посадки втулок.

Сідла клапанів

Примітка. Проточка сідел клапанів повинна проводитися тільки після того, як настановні параметри направляючих втулок будуть приведені у відповідність до вимог Специфікацій.

Після заміни напрямних втулок сідла клапанів проточуються в обов'язковому порядку!

1. Якщо сідла клапанів знаходяться в задовільному стані, після здійснення притирання клапанів (див. вище) можна приступати до складання головки циліндрів (див. нижче).

2. Відновлення зношених чи пошкоджених сідел повинно проводитись в умовах майстерні автосервісу. При проточці сідел особлива увага приділяється центруванню їх відносно направляючих клапанів втулок.

Проточування головки циліндрів

При відновленні сильно деформованої головки центруючій проточці повинні бути піддані також підшипникові шийки розподільного валу(ів). Невиконання цієї вимоги може призвести до серйозних внутрішніх пошкоджень двигуна при спробі його запуску!

1. При особливо сильній деформації поверхонь, що сполучаються, головка підлягає заміні.

2. Проточка поверхонь головки, що сполучаються (якщо в ній виникає необхідність) повинна проводитися в умовах майстерні автосервісу.

Примітка. При знятті ходу проточування з поверхонь головки шару металу повинні бути дотримані нормативні вимоги до геометричних параметрів.

3. Після повернення головки з роботи її необхідно ще раз ретельно вичистити (див. вище).

Закладення тріщин у лиття голівки

У деяких випадках тріснута головка циліндрів може бути відновлена. Уздовж тріщини у виготовленій із чавуну головці встановлюються різьбові вставки. При відновленні легкосплавних головок ефективніше застосування зварювання, хоча використання різьбових вставок також допустимо. Деякі дефекти можуть бути усунені тільки із застосуванням паяння або зварювання, - звертайтеся за консультацією до фахівців автосервісу.

Складання

Насамперед необхідно підготувати робоче місце, особливу увагу приділивши чистоті поверхонь та наявності достатнього вільного простору. Подбайте про обладнання місця під складування компонентів, що підлягають установці. Всі встановлювані деталі також повинні бути ретельно вичищені і висушені.

Головки з штовхачами чашкового типу

1. Для встановлення утоплених у гнізді штовхача компонентів клапанів на головках даного типу знадобиться невелика викрутка, струбцина для стиснення клапанних пружин з оправкою, трохи білого мастила (ціатиму) та маса терпіння.

2. Злегка змастіть стрижні клапанів і встановіть їх на штатні місця в головку циліндрів.

3. При відповідній комплектації встановіть куди слід регулювальні шайби клапанних пружин.

4. Встановіть нові олійно-відбивні ковпачки (якщо такі передбачені конструкцією). Якщо ковпачок садиться на направляючу втулку, попередньо злегка змастіть зовнішню поверхню останньої. Якщо замість ковпачка використовується кільце ущільнювача, воно встановлюється після стиснення клапанної пружини, але перед посадкою на стрижень клапана сухарів розрізного замка.

5. Одягніть на стрижень клапана пружину та її тарілку.

6. Встановіть оправлення та стисніть пружину за допомогою спеціальної струбцини.

7. Працюючи викруткою як шпателем, заповніть вигин сухарів розрізного замку густим мастилом, - це допоможе тимчасово зафіксувати сухарі на стрижні клапана до відпускання пружини.

8. Підчіплюючи викруткою (знову скористайтеся мастилом), посадіть сухарі на штатні місця на стрижні клапана, щільно притиснувши їх до поверхні останнього.

9. Повільно відпустіть струбцину, що стискає клапанну пружину, - простежте, щоб сухарі не випали, - і зніміть її з двигуна.

10. Діючи в аналогічній манері, встановіть компоненти на клапани, що залишилися.

11. Встановіть штовхачі, розподільний вал(и) (не забудьте перевірити встановлення клапанних зазорів) та інші компоненти, що знімалися в процесі демонтажу.

Головки з штовхачами важільного типу

1. Злегка змастіть стрижні клапанів і встановіть останні на штатні місця в головку циліндрів.

2. При відповідній комплектації встановіть куди слід регулювальні шайби клапанних пружин.

3. Встановіть нові олійно-відбивні ковпачки (якщо такі передбачені конструкцією). Якщо ковпачок садиться на направляючу втулку, попередньо злегка змастіть зовнішню поверхню останньої. Якщо замість ковпачка використовується кільце ущільнювача, воно встановлюється після стиснення клапанної пружини, але перед посадкою на стрижень клапана сухарів розрізного замка.

4. Одягніть на стрижень клапана пружину та її тарілку.

5. За допомогою спеціального інструменту стисніть клапанну пружину.

6. Посадіть на стрижень клапана сухарі розрізного замка.

7. Повільно відпустіть клапанну пружину - простежте, щоб сухарі не випали з канавки на стрижні клапана.

8. Зніміть з головки інструмент, що стискає пружину.

9. Діючи в аналогічній манері, встановіть компоненти на клапани, що залишилися.

10. Встановіть штовхачі, розподільний вал(и) (не забудьте провести регулювання клапанних зазорів, - див. розділ Налаштування та поточне обслуговування) та інші компоненти, що знімалися в процесі демонтажу.