Загальна інформація

У ході проведення відновного ремонту блоку циліндрів зазвичай проводиться заміна поршнів з поршневими кільцями, корінних та шатунних підшипників колінчастого валу, компонентів приводу ГРМ та масляного насоса. На двигунах OHV заміні підлягає також розподільний вал та штовхачі клапанів.

У разі потреби проводиться проточка циліндрів/заміна гільз. Дзеркала циліндрів повинні бути відхонінговані в обов'язковому порядку.

Колінчастий вал зазвичай також підлягає проточці з подальшим підбиранням ремонтних вкладишів підшипників.

Видалення ступінчастого зносу у верхній частині циліндрів

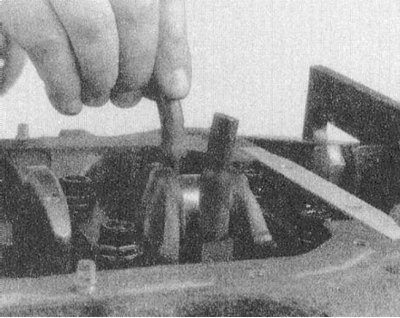

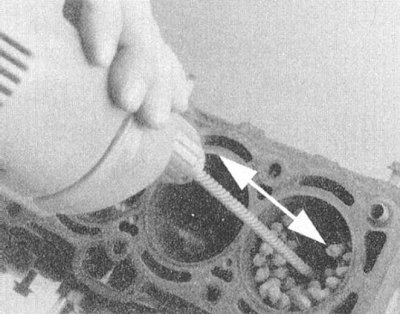

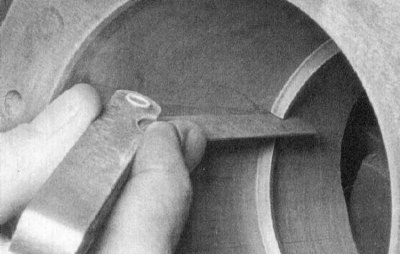

1. Зважаючи на те, що в ході свого робочого циклу поршні не досягають верхнього зрізу циліндра, в кінці їх ходу на дзеркалі циліндрів утворюється сходинка, наявність якої заважає вилученню шатунно-поршневих збірок і може спричинити пошкодження нових поршнів при встановленні їх у двигун.

2. Випускається кілька типів зенкерів, що застосовуються для видалення ступінчастого зносу циліндрів, всі вони відносяться до відносно недорогих інструментів.

3. Переверніть колінчастий вал таким чином, щоб поршень відповідного циліндра опустився у нижнє положення.

4. Прикрийте днище поршня захисним шаром ганчірки

5. Приготуйте зенкер і, дотримуючись інструкцій виробників інструменту, обробіть верхню частину циліндра, видаливши з неї ступінчасте зношування.

Примітка. Постарайтеся не перестаратися і не пошкодити дзеркало циліндрів у його робочій частині!

6. Вийміть зенкер, ганчір'я і тирсу, що утворилася в результаті обробки.

7. Діючи в аналогічній манері, видаліть ступінчасте зношування з дзеркал усіх циліндрів.

Розбирання та чищення

1. Встановіть двигун на монтажний стенд або міцний верстат. Альтернативно покладіть агрегат на підлогу гаража на пару дерев'яних блоків (поверхнею, що сполучається з трансмісією вниз). Положення двигуна повинно забезпечувати вільний доступ до кріплення кришок нижніх головок шатунів та можливість провертання колінчастого валу. Усі передбачені конструкцією агрегату кришки мають бути зняті з двигуна.

2. Зніміть з двигуна компоненти приводу ГРМ та головку циліндрів. Зніміть піддон картера та маслозабірний вузол. У разі потреби зніміть привід масляного насоса, балансувальні та допоміжні вали.

3. Видаліть сліди ступінчастого зношування у верхній частині циліндрів (див. вище).

4. Переверніть двигун таким чином, щоб відкрити безпосередній доступ до колінчастого валу. За допомогою рисунка або кернера промаркуйте шатуни відповідно до приналежності їх до своїх циліндрів. Аналогічно промаркуйте також кришки корінних підшипників.

5. Знову переверніть двигун, - цього разу першим циліндрів вгору. Поверніть колінчастий вал таким чином, щоб поршень першого циліндра опинився в нижній частині свого ходу. Відпустіть кріплення і зніміть кришку нижньої головки шатуна першого циліндра (простежте, щоб вкладка шатунного підшипника залишилася в кришці).

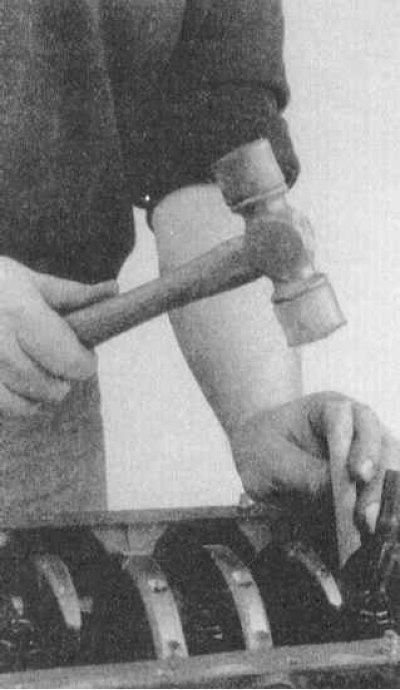

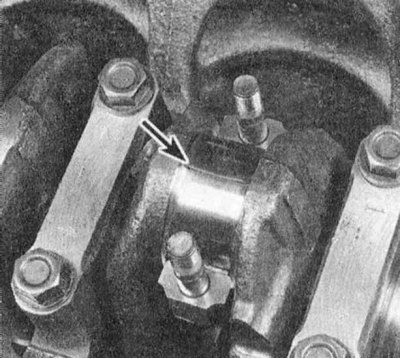

6. Натягніть на кріпильні шпильки відрізки паливного шланга, забезпечивши тим самим захист шийки валу та дзеркала циліндрів від пошкодження в процесі вилучення шатунного складання.

7. Дерев'яною рукояткою молотка проштовхніть шатун вгору приблизно на 25 мм і витягніть з ліжка в нижній голівці верхній вкладиш підшипника.

8. Продовжуйте обережно вистукувати складання вгору, поки з циліндра не вивільняться поршневі кільця.

Увага! У разі виникнення опору негайно припиніть вистукування складання і переконайтеся у повноті видалення слідів ступінчастого зношування у верхній частині дзеркала циліндра!

9. Вручну вийміть шатунно-поршневу збірку з блоку. Вкладіть вкладиші підшипника в ліжку, встановіть кришку нижньої головки шатуна, несильно затягнувши кріплення.

10. Діючи в аналогічній манері, вийміть з блоку шатунно-поршневі зборки, що залишилися.

Примітка. При обслуговуванні V-подібних двигунів спочатку витягуються збірки з одного ряду циліндрів, потім двигун перевертається вгору другим рядом і виймаються зборки, що залишилися.

12. На даному етапі єдиним компонентом, що залишається в блоці, повинен виявитися колінчастий вал. У кілька прийомів рівномірно послабте кріплення і зніміть кришки корінних підшипників (з вкладеними вкладишами).

13. Обережно витягніть зі своїх ліжок у блоці колінчастий вал.

14. Зробіть ретельне чищення всіх знятих компонентів. Якщо не збираєтеся негайно приступати до збирання двигуна, покладіть блок у чистий поліетиленовий пакет.

Перевірка стану компонентів

1. Під час перевірки стану компонентів блоку двигуна знадобляться деякі спеціальні інструменти. До таких інструментів входять:

- Два або три мікрометри для вимірювання діаметрів поршнів та шийок колінчастого валу;

- Циферблатний вимірник плунжерного типу;

- Верстат для оцінки ступеня деформації шатунів.

2. За відсутності під рукою необхідного інструментарію виконання перевірки стану компонентів слід доручити спеціалістам автосервісу.

3. Уважно огляньте блок на наявність у ньому тріщин та інших механічних пошкоджень. Способи виявлення прихованих дефектів описані у Розділі Відновлювальний ремонт головки циліндрів, присвяченому перевірці стану головки циліндрів. Найправильніше буде доручити виконання перевірки стану лиття блоку фахівцям автосервісу.

Блок двигуна

Перевірка центрування ліжок корінних підшипників

1. Перевірте ліжка корінних підшипників у блоці та кришках на наявність слідів перегріву, задир і задирок та інших механічних пошкоджень. У разі потреби віддайте блок у проточку, або зробіть його заміну. Легкі дефекти можна видалити за допомогою напилка з дрібним зубом.

2. Перевірте центрування ліжок підшипників у блоці за допомогою вимірювача площинності, уклавши останній уздовж осі прокладки колінчастого валу, - у разі виявлення люфту або зазорів блок також слід проточити. Відповідній розточці до ремонтного розміру повинні бути піддані і кришки корінних підшипників. Після проточки двигун має бути укомплектований новими вкладишами відповідного ремонтного розміру.

Перевірка площинності поверхні блоку, що сполучається

1. Поверхня блоку, що сполучається з головкою циліндрів, звана також декою, повинна бути ретельно зачищена з повним видаленням з неї всіх слідів матеріалу старої прокладки, вугільних і смоляних відкладень. Перевірка проводиться за допомогою вимірювача площинності та щупа лезового типу. Спочатку оцінюється ступінь неплощинності вздовж ДП блоку, потім - уздовж обох її діагоналей.

2. Якщо величина неплощинності перевищує 0.076 мм на довжині 15.2 мм (або 0.152 мм на повну довжину поверхні, що сполучається), блок циліндрів підлягає проточці.

Циліндри

1. Зазвичай робочий зазор посадки поршнів у циліндрах становить 0.0381÷0.0635 мм.

2. Оцініть зовнішній стан дзеркал циліндрів та зробіть їх обмір. Вимірювання проводяться за допомогою телескопічного нутроміра та мікрометра у трьох перерізах та двох взаємоперпендикулярних площинах. Аналіз результатів вимірювань дозволить визначити обсяг майбутніх відновлювальних робіт. Овальність та конусність циліндрів не повинні виходити за межі допустимих діапазонів. Зняті розміри дозволять надалі визначити величину зазорів посадки поршнів у циліндрах.

3. Верхня частина циліндрів зазвичай зношена дещо сильніша, ніж нижня, що призводить до утворення конусності. Якщо величина конусності перевищує 0.305 мм, циліндр підлягає проточенню.

4. Крім того, зазвичай стінки циліндрів зазвичай сильніше зношуються по завзятих поверхнях поршнів, тобто. у площині, перпендикулярній осі колінчастого валу. Такі знос призводить до утворення овальності циліндрів, яка також має виходити за допустимі межі (див. Специфікації).

Колінчастий вал

1. Промийте колінчастий вал розчинником, потім ретельно просушіть, по можливості скориставшись стисненим повітрям. Не забудьте прочистити щіткою масляні отвори. Потім промийте їх розчинником.

Увага! При використанні стисненого повітря надягайте захисні окуляри!

2. Перевірте корінні та шатунні шийки колінчастого валу на наявність задирів, каверн, тріщин та ознак нерівномірного зносу. Огляньте всю поверхню валу на наявність тріщин та інших ушкоджень. Для виявлення прихованих тріщин слід вдатися до магнітопорошкової дефектоскопії - віддайте вал у майстерню автосервісу.

3. Проведіть по шийках краєм мідної монети, якщо на поверхні залишаються сліди міді, отже, її шорсткість перевищує допустиму і необхідно віддати вал у проточку.

4. Точильним каменем, надфілем або скребком видаліть задирки з країв масляних отворів.

5. Перевірте вал, що залишився, на наявність тріщин та інших механічних пошкоджень. Зриті тріщини виявляються у процесі проведення спеціальної перевірки за умов станції техобслуговування.

6. Мікрометром виміряйте діаметри корінних та шатунних шийок валу. Вимірювання діаметра кожної шийки провадите в кількох точках по довжині та периметру, що дозволить оцінити величину її конусності та овальності, які не повинні виходити за межі допустимих діапазонів (див. Специфікації). Слід оцінити також величину биття колінчастого валу, - знадобиться пара V-подібних блоків та вимірювач DTI. За відсутності необхідного інвентарю звертайтеся за допомогою до фахівців автосервісу.

7. Якщо знос/конусність/овальність шийок перевищує допустиму величину, або мають місце механічні пошкодження поверхонь, колінчастий вал слід віддати в проточку. Після проточування валу необхідно підібрати нові вкладиші корінних та/або шатунних підшипників відповідного ремонтного розміру.

8. Перевірте стан сальникових шийок на обох цапфах колінчастого валу. Наявність вироблених канавок, задирок або задир приведе до виходу нових сальників з ладу в найближчому майбутньому. У деяких випадках цапфи можуть бути відновлені шляхом проточування та напресування на них спеціальних тонкостінних втулок. Якщо такого роду відновлювальний ремонт неможливо, замініть вал.

9. Перевірте стан вкладишів корінних та шатунних підшипників.

Шатунно-поршневі зборки

1. Попередньо шатунно-поршневі збирання повинні бути ретельно очищені. Кільця з поршнів необхідно зняти.

Примітка. Поршневі кільця підлягають заміні обов'язково.

2. За допомогою спеціального пристрою зніміть кільця з поршнів, - постарайтеся не пошкодити стінки останніх.

3. Зітріть з днищ поршнів сліди вугільних відкладень. Після видалення основного шару відкладень зачистіть поверхню вручну дротяною щіткою або шматком дрібнозернистого наждакового паперу.

Увага! У жодному разі не використовуйте для зачистки виготовлених з м'якого матеріалу і легко схильних до ерозії поршнів дротяні насадки до електродрилі!

4. За допомогою спеціального пристрою прочистіть канавки під установку кілець на поршнях. Альтернативно можна скористатися для цієї мети уламком старого поршневого кільця, проте будьте обережні, - не подряпайте дно і стінки канавки і не поріжте пальці.

5. Видаливши основні відкладення, промийте шатунні зборки розчинником і ретельно просушіть їх, по можливості, із застосуванням стисненого повітря.

Увага! При користуванні стисненим повітрям не забувайте одягати захисні окуляри! Перевірте прохідність маслоповернення в задніх стінках канавок під установку поршневих кілець, а також масляних отворів в нижніх головках шатунів.

6. Якщо стінки поршнів та дзеркала циліндрів не пошкоджені та надмірно не зношені, а блок двигуна не проточувався та не замінювався, необхідність у заміні поршнів також відпадає. Нормальне зношування поршнів проявляється у вигляді вертикальних слідів вироблення по завзятій поверхні і невеликої слабкості посадки верхнього компресійного кільця у своїй канавці. Не забувайте, що заміна поршневих кілець проводиться обов'язково, незалежно від їх стану.

7. Уважно огляньте кожен із поршнів на наявність тріщин у спідниці, навколо виступів під установку поршневих пальців та в районі розташування кілець.

8. Перевірте наполегливі поверхні спідниці поршня на наявність подряпин, днище - на наявність наскрізних отворів та прогарів по краю. Присутність подряпин на спідниці можна розцінювати як ознаку тривалих перегрівів двигуна або занадто раннього запалення повітряно-паливної суміші, - перевірте справність функціонування системи охолодження. Прогари по краях днища є свідченням детонації. У будь-якому випадку причина виявленого порушення повинна бути усунена, щоб уникнути рецидивів. В якості можливих причин утворення перерахованих дефектів можуть виступати також витоку повітря, що всмоктується, неправильне компонування повітряно-паливної суміші, порушення установки кута випередження запалення, неправильне функціонування систем запалення і EGR.

9. Точкова корозія поршнів у вигляді каверн говорить про попадання в камери згоряння та/або картер двигуна охолоджуючої рідини. Знову ж таки, подбайте, щоб причина внутрішніх витоків була усунена.

10. Оцініть величину бічного зазору посадки поршневих кілець у своїх канавках, для чого вкладіть нове кільце зовні у свою канавку на поршні і щупом лезового типу виміряйте зазор, що залишається. Повторіть вимірювання у двох-трьох точках по периметру канавки. Слідкуйте за тим, щоб не переплутати компресійні кільця (верхнє відрізняється від другого). Якщо розмір зазору перевищує допустиме значення (див. Специфікації), поршні підлягають заміні.

11. Визначте посадковий зазор поршнів у своїх циліндрах, відніміть з діаметрів циліндрів (див. вище) діаметри відповідних поршнів. Вимірювання діаметра поршня проводиться по завзятій поверхні під кутом 90°до осі поршневого пальця і заданому віддаленні від днища. Якщо посадковий зазор поршня в циліндрі перевищує допустиме значення (див. специфікації), блок слід віддати в проточку з добіркою нових поршнів і поршневих кілець ремонтного діаметра.

12. Намагаючись повертати компоненти в протилежних напрямках, оцініть щільність посадки поршнів на шатунах. Наявність скільки-небудь помітного люфта говорить про надмірне зношування зчленування. Для виправлення ситуації шатунно-поршневі зборки слід доставити до майстерні автосервісу, де буде здійснено необхідний відновлювальний ремонт та заміна пальців.

13. Виконання процедури зняття поршнів із шатунів (у разі виникнення такої необхідності) також має бути доручено фахівцям автосервісу. Паралельно, шатуни можуть бути перевірені на наявність ознак вигину, скручування та інших деформацій із застосуванням спеціального діагностичного обладнання.

Примітка. Без необхідності не слід знімати поршні з шатунів.

14. Перевірте шатуни на наявність тріщин та інших механічних пошкоджень. Тимчасово зніміть кришки нижніх головок, вийміть вкладки старих підшипників, протріть ліжка в кришках і головках і перевірте їх на наявність задирок, задир і шорсткості. Закінчивши перевірку, вкладіть вкладки на місце, встановіть кришки на нижні головки шатунів, і від руки затягніть болти.

Примітка. Якщо двигун ремонтується з метою усунення стукоту пальців, замініть шатунні зборки.

Підшипники

Перевірка стану

1. Незважаючи на те, що підшипники колінчастого валу в процесі капітального ремонту двигуна підлягають заміні в обов'язковому порядку, старі вкладки слід зберегти з метою уважного вивчення їх стану, результати якого можуть дати багато корисної інформації про загальний стан двигуна. На ілюстрації наведено приклади типових дефектів вкладишів підшипників.

2. Вихід підшипників з ладу може відбуватися внаслідок нестачі мастила, попадання частинок бруду, перевантажень двигуна та розвитку корозії. Незалежно від характеру дефектів, причина пошкодження вкладишів повинна бути усунена у процесі виконання капітального ремонту двигуна, щоб уникнути рецидиву.

3. Для огляду витягніть вкладки підшипників зі своїх ліжок у блоці двигуна/нижніх головках шатунів та корінних/шатунних кришках та розкладіть їх у порядку встановлення на чистій робочій поверхні. Організація розміщення вкладишів дозволить прив'язати характер виявлених дефектів до стану відповідних шийок валу.

4. Бруд та сторонні частинки потрапляють у двигун різними шляхами. Вони можуть бути залишені всередині блоку в процесі складання агрегату або проникнути через фільтри або систему вентиляції картера. Усі частки, що потрапляють у рухову олію, зрештою, рано чи пізно, опиняються у підшипниках. Часто в м'який матеріал вкладишів впроваджується металева тирса, що утворюється в процесі нормального спрацьовування внутрішніх компонентів двигуна. Велика ймовірність присутності в підшипниках слідів абразиву, особливо коли не було приділено належну увагу чистці блоку після завершення відновлювального ремонту двигуна. Незалежно від способу, яким сторонні частинки потрапляють у двигун, в результаті вони з високим ступенем ймовірності виявляються впровадженими в м'яку поверхню вкладишів колінчастого підвалу валу і легко виявляються при візуальному огляді останніх. Великі частинки зазвичай не затримуються у вкладишах, але залишають на їх поверхні та поверхні шийок валу помітні сліди у вигляді подряпин, каверн та задирок. Найкращою гарантією від такого роду неприємностей є відповідальне ставлення до чищення компонентів після завершення капітального ремонту двигуна та ретельності дотримання чистоти при складанні. Часта регулярна зміна рухової олії також дозволяє суттєво продовжити термін служби підшипників.

5. Масляне голодування може бути наслідком кількох різних, але часто взаємозалежних явищ. Так, перегрів двигуна веде до розрідження моторного масла та витіснення його з робочих зазорів підшипників. Недолік мастила підшипників може пояснюватися надмірною величиною робочих зазорів, а також звичайними витоками (внутрішніми або зовнішніми). Найпоширенішою причиною витіснення олії із зазорів підшипників є постійне перевищення оборотів двигуна. Порушення прохідності маслострумів (зазвичай пов'язане з неправильним поєднанням отворів при встановленні компонентів) також веде до скорочення подачі мастила до підшипників. Типовим результатом масляного голодування є повне або локальне витирання/вищіблювання поверхневого шару вкладишів з металевої підкладки. При цьому робоча температура може підніматися до такого рівня, що підкладка в результаті перегріву набуває блакитнуватого відтінку.

6. Істотний вплив термін служби підшипників надає також властива власнику автомобіля манера водіння. Рух з малою швидкістю на підвищеній передачі призводить до значних навантажень підшипників, що супроводжується витісненням масляної плівки з їх робочих проміжків. Такі перевантаження призводять до підвищення пластичності вкладишів і виникнення тріщин в поверхневому шарі (утомлена деформація). При цьому поверхневий матеріал починає кришитися і відокремлюватися від сталевої підкладки. Експлуатація автомобіля в міському циклі (часті поїздки на короткі відстані) веде до розвитку корозії підшипників внаслідок того, що недостатнє розігрів двигуна спричиняє випадання конденсату та виділення хімічно агресивних газів. Дані продукти накопичуються у руховому маслі, формуючи шлаки та кислоти. При попаданні такої олії у підшипники агресивні речовини сприяють розвитку корозії вкладишів.

7. Неправильне встановлення вкладишів у процесі збирання двигуна також може стати причиною швидкого їх руйнування. Занадто туга посадка не забезпечує необхідну величину робочого зазору підшипників, що призводить до масляного голодування. Результатом попадання під вкладиші (у процесі їх встановлення) сторонніх частинок є утворення піднесень, поверхневий шар з яких швидко витирається.

8. Балансувальні та допоміжні вали можуть бути обладнані кільцевими підшипниками, виконання заміни яких слід доручити фахівцям автосервісу.

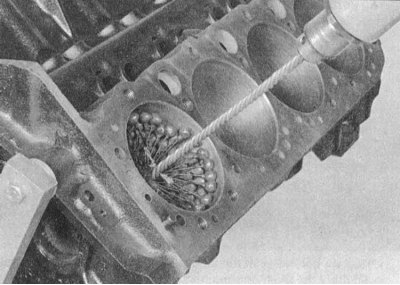

Хонінгування дзеркал циліндрів

1. Перед складання двигуна обов'язково проводиться хонінгування дзеркал циліндрів з метою досягнення правильної посадки на них поршневих кілець, що забезпечує належну герметичність камер згоряння.

Примітка. За відсутності під рукою необхідних інструментів чи небажанні самостійно виконувати хонінгування, робота за цілком помірну плату може бути доручена спеціалістам майстерні автосервісу.

2. Перш ніж приступати до хонінгування, встановіть на місце кришки корінних підшипників/з'єднувальний міст (без вкладишів) і затягніть болти з необхідним зусиллям.

3. Випускаються два типи хонів для обробки дзеркал циліндрів: хон типу "пляшковий йоржик" і, більш традиційний, поверхневий хон у вигляді насадки з пружними точильними каменями. Обидва інструменти забезпечують необхідну якість обробки дзеркал циліндрів, хоча використання першого для недосвідченого механіка краще. Потрібна також достатня кількість ганчірки, спеціального хонінгувального або просто рідкого машинного масла, а також електродриль як привод для хонінгувальних насадок. Дійте в такому порядку:

- a) Затисніть хон у патрон електродрилі, зведіть підпружинене точильне каміння/прути йоржика насадки і заправте останню в циліндр.

Увага! Не забудьте вдягнути захисні окуляри або щиток!

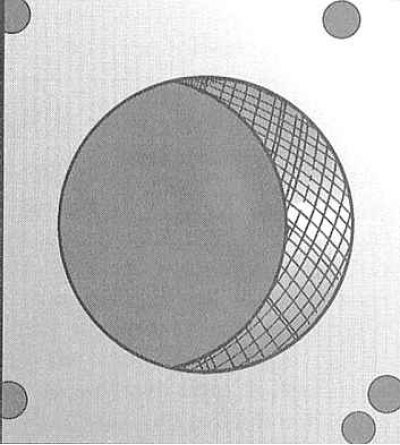

- b) Рясно змочіть дзеркало циліндра, що обробляється маслом, увімкніть дриль і починайте здійснювати насадкою зворотно-поступальні рухи всередині циліндра. Швидкість вертикального переміщення хона має забезпечувати нанесення на поверхні дзеркала циліндра сітчастого візерунка з кутом перетину сторін вічка близько 60°. Не шкодуйте олії та намагайтеся не знімати з поверхні стінок циліндра більше матеріалу, ніж це дійсно необхідно для досягнення необхідного результату.

Примітка. Виробники поршневих кілець можуть пред'являти власні вимоги до кута перетину сторін сітчастого візерунка, - уважно ознайомтеся з інструкцією на упаковці ремнабору.

- c) Не виймайте хон з циліндра до зупинки дриля! Продовжуйте здійснювати зворотно-поступальні рухи насадкою доти, доки вона не припинить обертатися. Після зупинки дриля стисніть точильне каміння і вийміть хон з циліндра. При користуванні хоном типу "пляшковий йоржик" дочекайтеся повної зупинки дриля, потім витягайте насадку, продовжуючи вручну обертати патрон у нормальному напрямку.

- d) Протріть ганчір'ям дзеркало циліндра і переходьте до наступного хонінгування.

|  |

4. Після завершення обробки, скористайтесь надфілем для зняття фасок з верхніх країв циліндрів, - дана обробка проводиться з тією метою, щоб не виникло труднощів із заправкою в циліндри поршнів з надітими на них кільцями. Будьте обережні, - не подряпайте надфілем дзеркало циліндра.

5. На закінчення весь блок має бути ретельно промитий теплим розчином мильної води.

Примітка. Циліндри можна вважати промитими, коли після проведення по дзеркалу змоченою олією білою ганчіркою на ній не залишається сірого нальоту. Не забудьте прочистити циліндричною щіткою усі масляні отвори та канали, потім промийте блок струменем води під напором.

6. Після промивання ретельно просушіть блок і змастіть проточені поверхні олією для захисту від корозії. До початку збирання двигуна загорніть блок у чистий поліетиленовий пакет.

Складання

1. Насамперед необхідно підготувати робоче місце, особливу увагу приділивши чистоті поверхонь та наявності достатнього вільного простору. Подбайте про обладнання місця під складування компонентів, що підлягають установці. Всі встановлювані деталі також повинні бути ретельно вичищені і висушені.

2. Закріпіть блок циліндрів на монтажному блоці і ще раз ретельно промийте його розчином мильної води, особливу увагу приділяючи очищенню маслострумів та водяних галерей. Просушіть блок, по можливості із застосуванням стисненого повітря, потім обприскуйте його антикорозійним розчином типу WD-40®. Протріть дзеркала циліндрів чистою ганчіркою, що не ворсається.

3. Встановіть на місце вижимні пробки та заглушки олійних галерей.

4. Не менш ретельно вичистіть колінчастий вал і приступайте до його встановлення на двигун (див. нижче).

Порядок збирання двигуна

1. Перш ніж приступати до складання двигуна, переконайтеся в наявності всіх необхідних деталей, матеріалів та інструментів, до яких належать такі:

- a) стандартний набір слюсарного інструменту;

- b) Динамометричний ключ із приводом на 1/2-дюйми;

- c) Інструмент для надягання поршневих кілець;

- d) Інструмент для обтискання поршневих кілець;

- e) Короткі відрізки паливного шланга для надягання на шпильки кришок шатунних підшипників;

- f) Вимірювальний набір Plastigage;

- g) Набір щупів лезового типу;

- h) Напильник із дрібним зубом;

- i) Свіжа рухова олія;

- j) Складальне рухове, або молібденсодержащее мастило;

- k) Прокладний герметик;

- l) Герметик для фіксації різьбових з'єднань.

2. З метою економії часу та мінімізації обсягу виникаючих проблем робіть складання двигуна в наступному порядку:

- Чотирициліндрові двигуни

- a) Поршневі кільця;

- b) Колінчастий вал та корінні підшипники;

- c) Шатунно-поршневі збирання;

- d) Задній сальник колінчастого валу;

- e) Балансувальна збірка двигуна;

- f) Головка циліндрів із штовхачами клапанів;

- g) розподільні вали;

- h) Балансувальні вали із зірочками;

- i) Газорозподільний ланцюг;

- j) Масляний насос;

- k) Маслозабірник із сітчастим фільтром;

- l) Піддон картера;

- m) Впускний трубопровід та випускний колектор;

- n) Кришка головки циліндрів;

- o) Маховик/привідний диск.

- Двигуни V6

- a) Поршневі кільця;

- b) Колінчастий вал та корінні підшипники;

- c) Шатунно-поршневі збирання;

- d) Задній сальник колінчастого валу з утримувачем;

- e) Масляний насос;

- f) Піддон картера;

- g) головки циліндрів;

- h) Розподільчі вали та штовхачі клапанів;

- i) Газорозподільний ремінь із зубчастими колесами;

- j) Кришки приводу ГРМ;

- k) Кришки головок циліндрів;

- l) Впускний трубопровід та випускні колектори;

- m) Маховик/привідний диск.

Встановлення поршневих кілець

1. Перед встановленням нових поршневих кілець слід перевірити зазори в замках. Мається на увазі, що бічні зазори посадки кілець у канавках поршнів вже перевірені та відповідають прийнятим нормам (див. вище).

2. Розкладіть шатунно-поршневі збирання з комплектами кілець на робочій поверхні верстата. З цього моменту кожен комплект кілець буде жорстко прив'язаний до свого поршня. Тепер можна приступати до виміру зазорів у замках кілець.

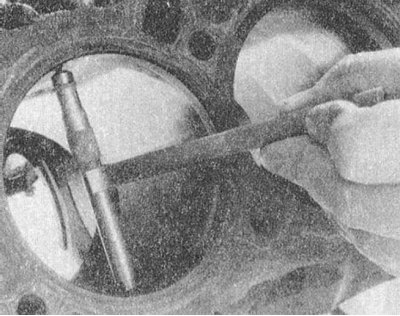

3. Заправте верхнє (№ 1) компресійне кільце всередину першого циліндра двигуна і вирівняйте його перпендикулярно, проштовхнувши вниз днищем поршня. Кільце повинне опинитися в районі нижньої межі робочого ходу кілець у циліндрі.

4. Визначте величину зазору в замку кільця за допомогою щупа лезового типу Лезо(я) щупа має туго прослизати в замку. Порівняйте результат виміру з вимогами Специфікацій. Якщо величина зазору виходить в ту чи іншу сторону за межі допустимого діапазону, перш ніж робити будь-які дії щодо виправлення ситуації (див. нижче), ще раз переконайтеся, що не переплутали кільця.

5. Якщо зазор занадто малий, його можна розширити шляхом розточування напилком з дрібним зубом (попередньо ознайомтеся з інструкціями до комплекту, - не всі кільця допускається обробляти напилком). останнього опинився всередині кола. Повільно тягніть кільце на себе, знімаючи надлишок металу з його торців у замку. Дійшовши до кінця напилка, зніміть кільце, знову перевірте зазор, у разі потреби повторіть процедуру.

Увага! У жодному разі не штовхайте кільце від себе на напилок, тому що при цьому краї замку сходитимуться, і великий ризик руйнування металу.

6. Надмірна величина зазору не є криміналом, якщо не перевищує значення 0.51 мм. Ще раз переконайтесь, що придбані комплекти кілець відповідають за своїми характеристиками потреб двигуна Вашого автомобіля.

7. Повторіть процедуру для кілець (другого компресійного і маслознімного) поршня першого циліндра, що залишилися, потім для кілець всіх інших поршнів. Пам'ятайте, що тепер кожен комплект кілець однозначно прив'язаний до свого поршня, на який і повинен встановлюватися.

8. Перевіривши та відкоригувавши належним чином зазори в замках кілець, можна приступати до надягання їх на свої поршні.

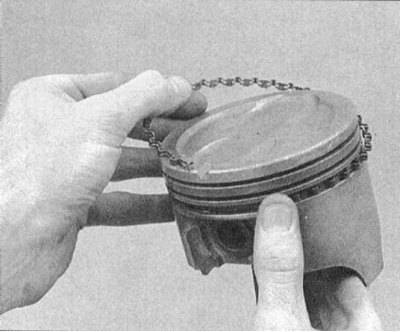

9. Першим на поршень одягається маслознімне (нижнє) кільце. Олійне кільце складається з трьох окремих секцій. Спочатку заправте в нижню канавку поршня пружинний розширювач. Якщо розширювач обладнаний противоротним язичком, простежте, щоб останній потрапив у свердління у відповідь у поршневій канавці. Тепер встановіть нижню робочу секцію кільця в канавку. Щоб уникнути випадкового пошкодження робочих секцій маслознімного кільця не користуйтеся для їх встановлення ніяким інструментом, - просто заведіть в канавку під/над розширювачем спочатку один кінець секції, щільно притисніть його пальцем і, рухаючись по периметру кільця, заправляйте частину, що залишилася. В останню чергу встановлюється верхня робоча секція кільця.

|  |

10. Посадивши в нижню канавку поршня всі три компоненти маслознімного кільця, перевірте свободу обертання (ковзання в канавці) верхньої та нижньої робочих секцій.

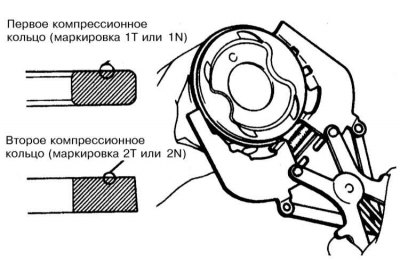

11. Наступним встановлюється друге (нижнє) компресійне кільце. Кільце повинне встановлюватися маркуванням вгору (до днища поршня).

Примітка. Дотримуйтесь інструкцій виробників кілець, які зазвичай друкуються на упаковці комплекту. Не переплутайте друге компресійне кільце з першим (верхнім) – вони мають різний поперечний переріз.

12. Скориставшись спеціальним розширювачем і простеживши, щоб кільце було повернене маркуванням вгору, посадіть його в середню канавку на поршні. Намагайтеся не розводити замок кільця більше, ніж це дійсно необхідно для безперешкодного надягання його на поршень.

13. Діючи в аналогічній манері, встановіть перше (верхнє) компресійне кільце (маркуванням вгору). Постарайтеся не переплутати верхнє кільце з другим.

14. Почергово укомплектуйте кільцями всі поршні, що залишилися.

Встановлення колінчастого валу

1. Установка колінчастого валу є першим кроком процедури власне складання двигуна. Мається на увазі, що на даному етапі блок двигуна і власне вал вже належним чином очищені, перевірені та піддані необхідному відновлювальному ремонту.

2. Переверніть двигун догори дном.

3. Віддайте кріпильні болти, зніміть кришки корінних підшипників/складання кришок. Розкладіть кришки на верстаті у порядку встановлення на двигуні.

4. Якщо ще не зробили цього, вийміть зі своїх ліжок у блоці та кришках старі вкладки корінних підшипників. Протріть ліжка чистою ганчіркою, що не ворсається - вони повинні бути бездоганно чистими.

Перевірка робочих зазорів корінних підшипників

Примітка. Намагайтеся не торкатися поверхонь нових вкладишів голими руками, щоб уникнути небажаного контакту підшипників із слідами олії та хімічно агресивних речовин, що завжди присутні на пальцях.

1. Протріть спинки нових вкладишів корінних підшипників і вкладіть обладнані масляною канавкою половинки у ліжку в блоці. Половинки вкладишів, що залишилися, вкладіть у відповідні кришки підшипників. Простежте, щоб язички вкладишів увійшли в посадки у відповідь у ліжках блоку і кришок. Масляні отвори в блоці також повинні бути правильним поєднані з отворами у вкладишах.

Увага! У жодному разі намагайтеся застукати вкладку, що не піддається установці, в свою постіль молотком. Нічим не змащуйте підшипники на цьому етапі!

2. Протріть поверхні підшипників у блоці і корінні шийки колінчастого валу чистою ганчіркою, що не ввариться. Перевірте прохідність масляних отворів валу, у разі потреби прочистіть їх. Будь-які сторонні частинки, що містяться в маслотоках, неминуче потрапляють у підшипники.

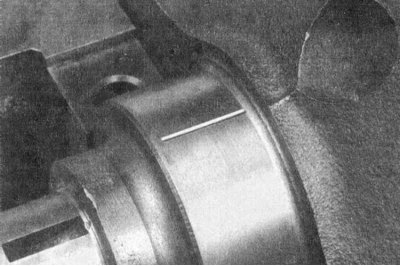

3. Ретельно протертий колінчастий вал акуратно покладіть у корінні підшипники блоку.

4. Перш ніж встановлювати вал остаточно, необхідно перевірити величини робочих зазорів у його корінних підшипниках.

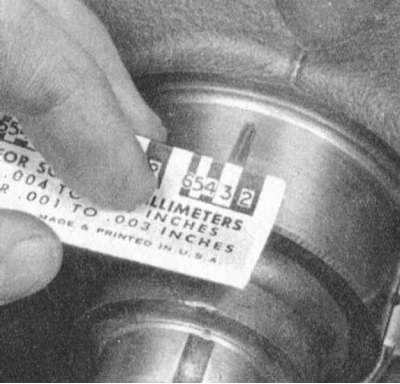

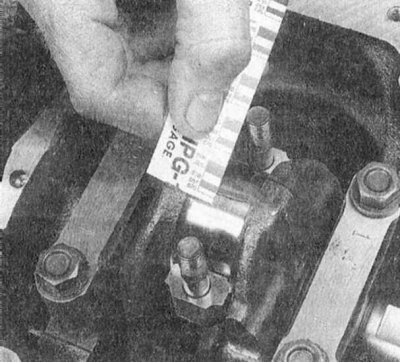

5. Наріжте калібрований пластмасовий дріт із вимірювального набору Plastigage відрізками, довжиною трохи коротше ширини вкладишів, і покладіть по одному шматочку дроту вздовж кожної з корінних шийок валу, паралельно їх осі.

6. Протріть поверхні вкладок у кришках і встановіть останні на свої штатні місця. Постарайтеся не зрушувати покладені вздовж шийок валу відрізки каліброваного дроту. Злегка змастіть маслом різьблення кріпильних болтів і вкрутіть їх, зафіксувавши кришки.

7. У кілька прийомів рівномірно затягніть болти кріплення кришок з потрібним зусиллям.

Увага! Не допускайте провертання валу в процесі затягування кріплення!

8. Викрутіть болти та обережно зніміть кришки корінних підшипників. Складіть зняті кришки в порядку їх розміщення на двигуні. Постарайтеся не пошкодити розплющений дріт, що калібрується, і не провертайте вал. Якщо будь-яка кришка не піддається зняттю, для звільнення акуратно обстукайте її молотком з м'яким бойком.

9. По ширині розплющених ниток, виміряних за шкалою, нанесеною на упаковку набору Plastigage, визначте величину робочих зазорів підшипників. Порівняйте результати вимірювань із вимогами Специфікацій.

10. Якщо величина зазору виходить за допустимі межі, можливо, були встановлені вкладки не того типорозміру. Перш ніж підшукувати нові вкладиші, переконайтеся, що під вкладені на даному етапі не потрапили бруд або олія. Якщо калібрований дріт розплющений з одного кінця більше, ніж з іншого, це свідчить про наявність конусності шийки.

11. Обережно видаліть калібрований дріт з шийок, зіскобивши всі його сліди якимось не надто міцним інструментом (наприклад, краєм старої кредитної картки). В крайньому випадку, можна скористатися власним нігтем, - головне, щоб на поверхні шийок/вкладишів не залишилося подряпин та задир.

Остаточне встановлення колінчастого валу

1. Обережно витягніть колінчастий вал із двигуна. Протріть поверхні підшипників у блоці і рівномірно змастіть їх тонким шаром молібденсодержащей або складальної рухової мастила. Не забудьте також змастити завзяті шайби.

Увага! Намагайтеся не допустити попадання мастила на спинки вкладишів!

2. Впевніться в абсолютності чистоти шийок колінчастого валу, потім змастіть (тім же мастилом або чистим руховим маслом) поверхні, що контактують із сальниками, цапф.

3. Встановіть задній сальник валу.

4. Протріть і змастіть поверхні вкладишів у блоці, потім покладіть вал на своє штатне місце. Встановіть кришку заднього підшипника, а потім усіх інших, крім завзятого. Затягніть кришку з необхідним зусиллям.

5. Встановіть кришку завзятого підшипника, вкрутіть болти її кріплення і затягніть їх вручну.

6. Посуньте вал вперед, притиснувши його до завзятої поверхні верхньої вкладки підшипника. Утримуючи вал нерухомо, відіжміть кришку завзятого підшипника назад з метою поєднання завзятих поверхонь обох вкладишів.

7. Віджимаючи вал вперед, затягніть боти кріплення кришки з потрібним зусиллям.

8. Для вимірювання величини осьового люфта колінчастого валу закріпіть на блоці циферблатний вимірювач, притиснувши плунжер його до торцевої поверхні передньої цапфи валу.

9. Обережно відіжміть вал назад до упору і, утримуючи його у відтисненому положенні, обнулить вимірювач.

10. Посуньте вал вперед до кінця його ходу та вважайте показання приладу.

11. Якщо результат вимірювань виходить за межі допустимого значення (див. Специфікації), замініть вкладки упорного підшипника та повторіть перевірку. У разі потреби віддайте вал для перевірки в майстерню автосервісу.

Встановлення шатунно-поршневих складання та перевірка величини робочих зазорів у шатунних підшипниках колінчастого валу

Підготовка

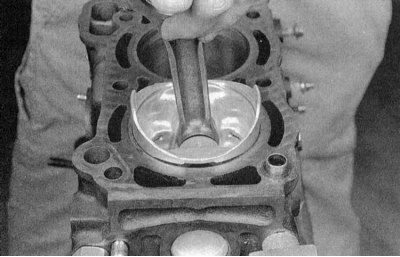

1. Перед встановленням шатунно-поршневих збірок стінки циліндрів повинні бути ретельно протерті, з верхніх країв повністю видалені сліди ступінчастого зносу і знята фаска. Мається на увазі, що колінчастий вал уже встановлено на своє штатне місце в блоці.

2. Зніміть кришку нижньої головки шатунного складання першого циліндра (перевірте наявність фабричних або нанесених в процесі демонтажу міток). Вийміть з головки шатуна і її кришки вкладиші старого підшипника і ретельно протріть їх ліжка чистим ганчір'ям, що не ворсається.

Перевірка робочого зазору шатунного підшипника

Примітка. Намагайтеся не торкатися поверхонь нових вкладишів голими руками, щоб уникнути небажаного контакту підшипників із слідами олії та хімічно агресивних речовин, що завжди присутні на пальцях.

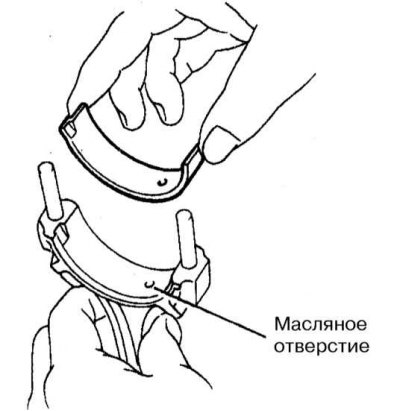

1. Протріть спинку нової верхньої вкладки і покладіть її в ліжко підшипника в головці шатуна. Простежте за суміщенням масляних отворів і за тим, щоб напрямний язичок вкладиша потрапив у канавку у відповідь в шатуні. У жодному разі не застукуйте вкладиш у ліжко молотком. Нічим не змащуйте підшипник на цьому етапі.

2. Протріть спинку другого вкладиша і покладіть його в кришку нижньої головки шатуна. Знову простежте, щоб язичок потрапив у паз у відповідь. Не застосовуйте ніякого мастила - надзвичайно важливо, щоб поверхні підшипника і шатуна, що сполучаються, залишалися абсолютно чистими і сухими.

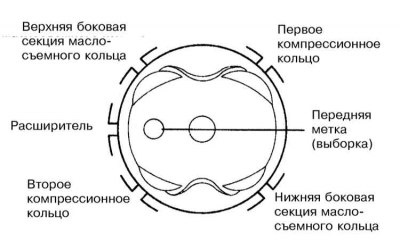

3. Розташуйте поршневі кільця замками як показано на ілюстрації.

3. Посадіть на болти кріплення кришки підшипника відрізки паливного шланга.

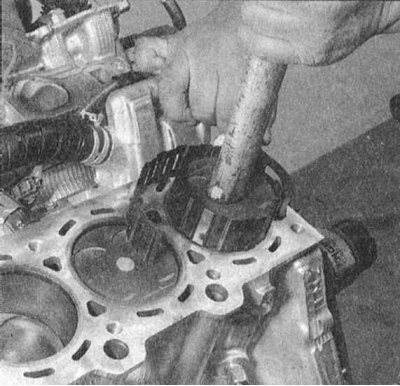

4. Змастіть поршень та поршневі кільця чистою руховою олією. Надягніть на поршень оправлення інструменту для обтискання кілець. Залиште спідницю поршня, що виступає з оправки інструменту приблизно на 6 мм для вільного заправлення її в циліндр. Кільця повинні бути обтиснуті врівень з утворюючою поверхнею поршня.

5. Переверніть колінчастий вал таким чином, щоб шийка першого кривошипа опинилась у положенні НМТ. Змастіть двигуном дзеркало першого циліндра.

6. Розгорнувши складання маркуванням на дно поршня вперед по двигуну, акуратно заправте шатун у перший циліндр блоку. Введіть спідницю поршня в циліндр, щільно притиснувши до поверхні блоку нижній край оправки інструменту для обтискання кілець.

7. Обстукайте верхній край оправки для гарантії щільності притискання її до блоку по всьому периметру нижнього краю.

8. Акуратно постукуючи по днищу дерев'яною рукояткою молотка, введіть заправте поршень усередину циліндра, одночасно направляючи нижню головку шатуна на шию відповідного кривошипу колінчастого валу. Поршневі кільця можуть несподівано вискочити з-під оправки інструменту, тому стежте за щільністю притискання до її блоку. Дійте не кваплячись, при виникненні найменшого опору негайно припиніть застукування поршня. З'ясуйте причину заклинювання та усуньте її.

Увага! У жодному разі не намагайтеся проштовхнути поршень у циліндр силою, - це може призвести до його механічного пошкодження або руйнування поршневих кілець!

9. Після введення шатунно-поршневого складання в двигун перед остаточною установкою кришки нижньої головки шатуна, слід перевірити робочий зазор шатунного підшипника колінчастого вала.

10. Відріжте шматок каліброваного пластмасового дроту із вимірювального набору Plastigage, довжиною трохи коротше ширини вкладиша шатунного підшипника, і покладіть його вздовж першої шатунної шийки колінчастого валу, паралельно осі останньої.

11. Протріть поверхню підшипника у кришці нижньої головки шатуна та встановіть кришку на шатун. Простежте, щоб мітка на кришці виявилася повернена в той же бік, що й мітка на шатуні.

12. Злегка змастіть нижні торці головок кріпильних болтів чистою руховою олією, вкрутіть болти і в три етапи затягніть їх з необхідним зусиллям.

Примітка. Щоб уникнути заклинювання ключа, скористайтеся тонкостінною торцевою головкою. У разі ознак заклинювання ключа між гайкою і шатуном, злегка підніміть головку і продовжуйте затягування. Не допускайте прокручування колінчастого валу в процесі виконання всієї процедури.

13. Віддайте кріплення та обережно зніміть кришку з шатуна. Намагайтеся не пошкодити розплющений відрізок каліброваного дроту.

14. За шириною розплющеного дроту, виміряного за шкалою, надрукованою на упаковці до набору Plastigage, визначте величину робочого зазору в підшипнику. Порівняйте результат виміру з вимогами Специфікацій.

15. Якщо розмір зазору виходить за межі допустимого діапазону, перш ніж підшукувати вкладки іншого типорозміру, перевірте, чи не потрапила під спинки вкладених у ліжку в шатуні та кришці вкладишів бруд/масло. Ще раз виміряйте діаметр шийки валу. Розплющування дроту з одного кінця більше, ніж з іншого, говорить про наявність конусності шийки.

Остаточне встановлення шатунно-поршневого складання

16. Обережно зіскребіть нігтем або краєм старої кредитної картки всі сліди каліброваного дроту з поверхні шийки та/або підшипника.

17. Впевніться в абсолютності чистоти обох підшипникових поверхонь, потім рівномірно змастіть їх тонким шаром молібденсодержащей або складальної рухової мастила. Для забезпечення доступу до поверхні верхньої вкладки доведеться трохи проштовхнути поршень в циліндр, - не забудьте надіти на болти кришки шатуна захисні шланги, щоб уникнути пошкодження поверхні шийки вала. Намагайтеся не допустити вискакування з циліндра поршневих кілець.

18. Поверніть шатун на місце, обережно одягнувши його нижньою головкою на шию свого кривошипа, зніміть з болтів захисні шланги, встановіть кришку, і в три етапи затягніть гайки з необхідним зусиллям.

Примітка. Простежте за правильністю суміщення міток на кришці шатуна та його нижній головці.

19. Повторіть усю процедуру для шатунно-поршневих збірок, що залишилися.

20. Не беріть до уваги такі важливі моменти:

- a) Слідкуйте за тим, щоб на спинки вкладишів та їх ліжка у шатунах та кришках не потрапив бруд;

- b) Слідкуйте, щоб кожне складання встановлювалося саме у свій циліндр (навіть у разі встановлення нових компонентів, оскільки зазори поршневих кілець підганялися до конкретних циліндрів);

- c) Поршні повинні розташовуватися маркуванням на своєму днищі вперед двигуном (у бік приводу ГРМ);

- d) Не забувайте перед встановленням збірок змащувати рухомою олією дзеркала циліндрів;

- e) Не забувайте перед остаточним встановленням кришок змащувати підшипники (після перевірки робочих зазорів в останніх).

21. Закінчивши встановлення шатунно-поршневих складання, перевірте свободу обертання колінчастого валу, провернувши його кілька разів вручну.

22. На закінчення необхідно ще раз перевірити осьовий люфт колінчастого валу (див. вище).

23. Порівняйте результати вимірювання осьового люфту з вимогами специфікацій. Якщо люфт перебував у нормі перед розбиранням двигуна та використані старі шатунно-поршневі зборки, жодних сюрпризів бути не повинно. У разі виходу величини люфту за допустимі межі після заміни шатунів, останні необхідно зняти з двигуна та віддати до майстерні автосервісу для відповідної механічної обробки.