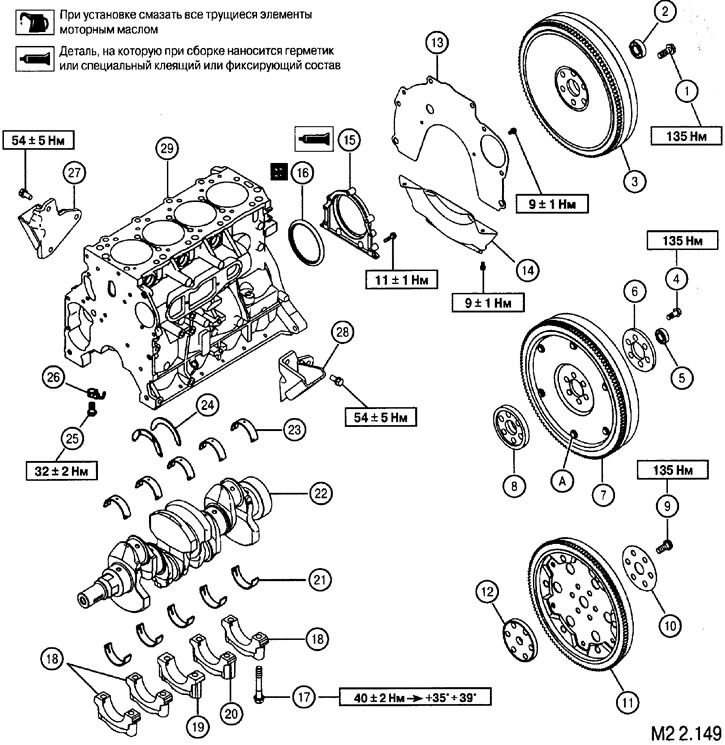

1. Śruba koła zamachowego (manualna skrzynia biegów-2WD); 2. Łożysko kulkowe (manualna skrzynia biegów-2WD); 3. Koło zamachowe (MKnn-2WD); 4. Śruba koła zamachowego (Ręczny-4WD); 5. Łożysko kulkowe (Ręczny-4WD); 6. Płyta adaptera (MKnn-4WD); 7. Elastyczne koło zamachowe (Ręczny-4WD); 8. Płyta adaptera wału korbowego (Ręczny-4WD); 9. Śruba mocująca płytkę adaptera (automatyczna skrzynia); 10. Płyta adaptera (automatyczna skrzynia); 11. Płyta montażowa przemiennika momentu obrotowego (automatyczna skrzynia); 12. Płyta adaptera wału korbowego (automatyczna skrzynia); 13. Płyta tylna; 14. Pokrywa obudowy koła zamachowego; 15. Obudowa uszczelnienia olejowego tylnego koła zamachowego; 16. Uszczelka olejowa tylnego koła zamachowego; 17. Śruby mocowania pokryw łożysk rodkowych; 18. Pokrywy łożysk głównych nr 1, 2 i 5; 19. Pokrywa łożyska głównego nr 3; 20. Pokrywa łożyska głównego nr 4; 21. Łożyska dolne; 22. Wał korbowy; 23. Łożyska górne; 24. Tuleje oporowe (łożyska do osiowego rozbiegu wału); 25. Zawór obejściowy dyszy; 26. Dysze olejowe; 27. Wspornik silnika, prawy; 28. Wspornik silnika, lewy; 29. Blok cylindrów

Elementy są usuwane w kolejności wskazanej na rysunku

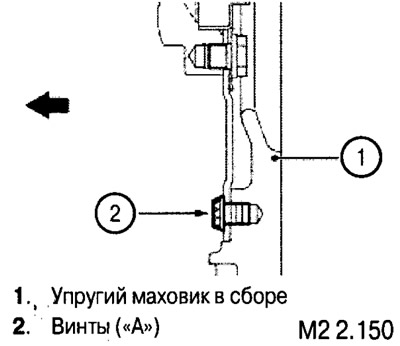

Uwaga: jeśli silnik jest wyposażony w elastyczne koło zamachowe, nie odkręcaj śrub (A), ponieważ może to prowadzić do niewyważenia tego koła zamachowego.

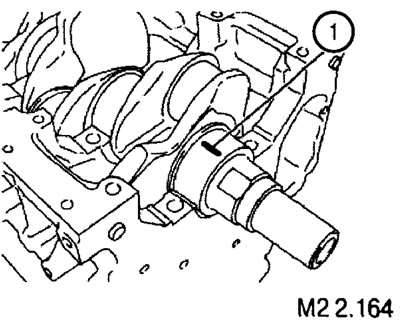

Demontaż i montaż koła zamachowego (manualna skrzynia biegów) lub płyta adaptera (automatyczna skrzynia)

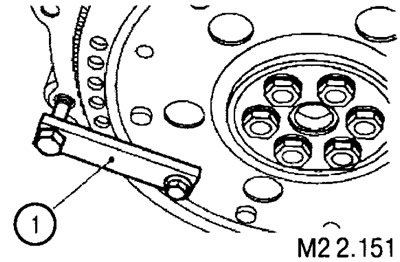

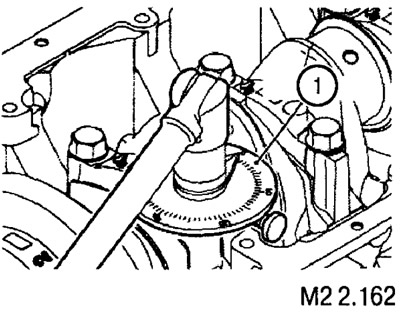

Odkręcanie i dokręcanie śrub mocujących koło zamachowe lub płytkę adaptera należy wykonać mocując koło zamachowe za pomocą blokady (1).

Podczas montażu koła zamachowego dokręć śruby mocujące momentem 135±5 Nm.

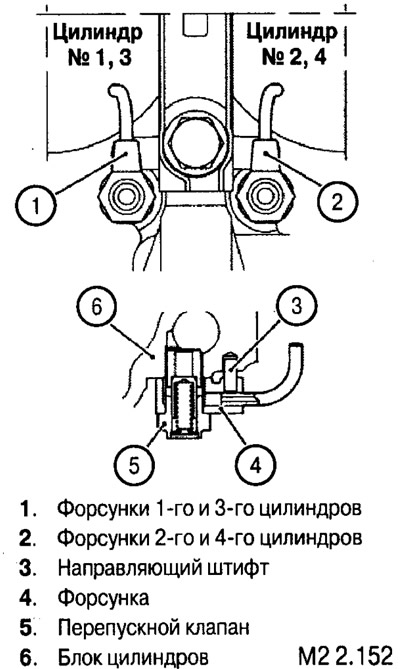

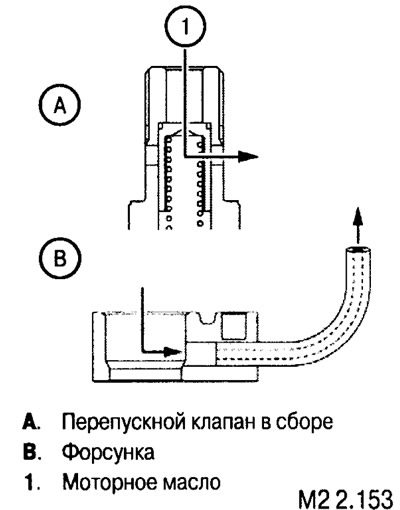

Demontaż i montaż dysz olejowych

W bloku zamontowane są dwa rodzaje wtryskiwaczy (lewo i prawo). Podczas instalacji upewnij się, że są one prawidłowo zainstalowane.

Po wyjęciu lub przed zamontowaniem wtryskiwaczy należy sprawdzić czystość kanałów wtryskiwaczy oraz zaworu obejściowego.

Kontrola bloku cylindrów

Po wyjęciu wszystkich części z bloku należy oczyścić jego powierzchnie i przedmuchać wszystkie kanały sprężonym powietrzem.

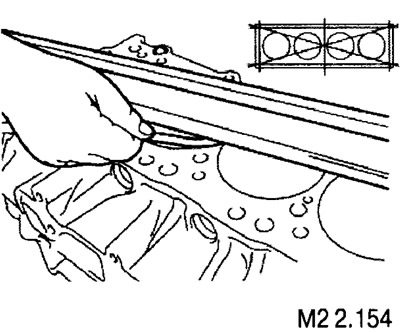

Test niepłaskości

Za pomocą linijki mierniczej i zestawu szczelinomierzy płaskich sprawdź szczeliny między linijką a płaszczyzną klocka w kierunkach pokazanych na rysunku.

Standardowa wartość szczeliny wynosi 0,05 mm.

Maksymalna dopuszczalna wartość to 0,1 mm.

Jeśli płaskość przekracza maksymalną dopuszczalną wartość, blok należy wymienić.

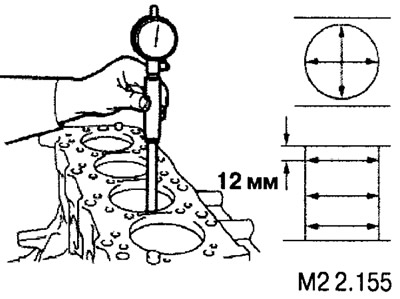

Kontrola cylindra

Sprawdź wzrokowo ścianki cylindra pod kątem rys i zadziorów.

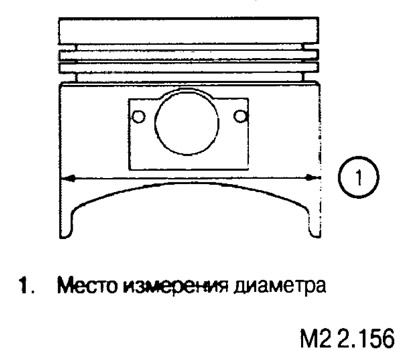

Za pomocą średnicówki zmierz średnice każdego cylindra w kierunkach pokazanych na rysunku. Na podstawie wyników pomiarów wyznaczyć średnią arytmetyczną średnicy dla każdego cylindra.

Wyznacz także elipsę walca (jako różnica między pomiarem średnic w punktach «A» i «W» w każdej sekcji).

Standardowa wartość średnicy cylindra wynosi 91,01-91,13.

Elipsa - 0,02 mm.

Jeżeli zmierzone wartości przekraczają wartości dopuszczalne, konieczne jest odpowiednio rozwiercenie i wygładzenie cylindrów do rozmiaru naprawy wraz z wymianą tłoków i pierścieni tłokowych.

Rozmiar tłoka określa się na podstawie największej zmierzonej średnicy cylindra.

Uwaga: Tłoki są dostarczane jako części zamienne w dwóch rozmiarach naprawczych (+0,50 mm) i (+1,00 mm). Oznaczenie wymiarowe jest naniesione na dekiel tłoka (0,50 lub 1,00).

Wielkość średnicy cylindra do wytaczania ustalana jest na podstawie pomiaru średnicy tłoka naprawczego + 0,02 mm.

Uwaga: Wszystkie cztery cylindry muszą być wywiercone.

Po zakończeniu cylindrów sprawdź luz między tłokiem a otworem cylindra (obliczona jako różnica między pomiarami średnicy cylindra i nowego tłoka).

Szczelina powinna mieścić się w granicach 0,03-0,05 mm.

Wał korbowy i tuleje

Oznaczenie wału korbowego.

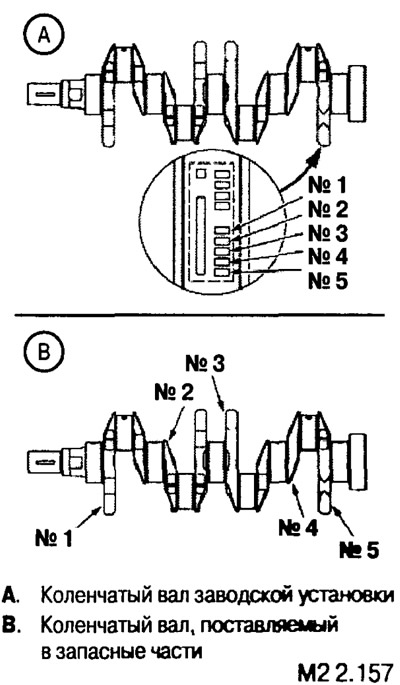

Wały korbowe montowane fabrycznie i dostarczane jako części zamienne są inaczej oznaczone.

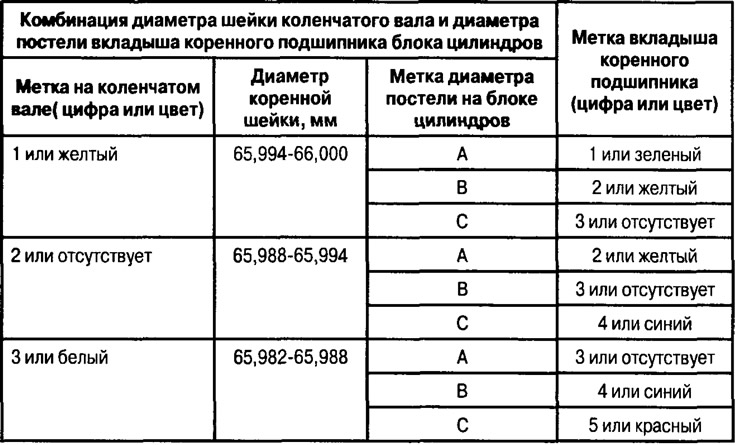

Oznaczenie zawiera dane dotyczące średnicy głównych czopów wału.

Fabrycznie montowane średnice czopów wału korbowego są oznaczone w pokazany sposób.

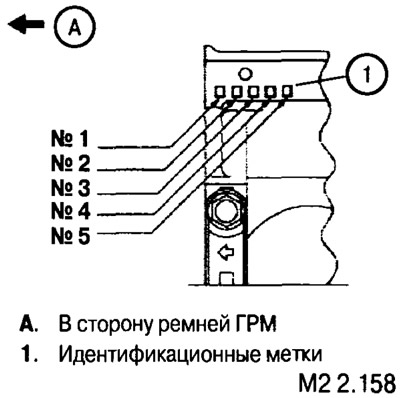

Grupy wymiarowe średnic otworów łóż łożysk głównych wybite są na bloku cylindrów.

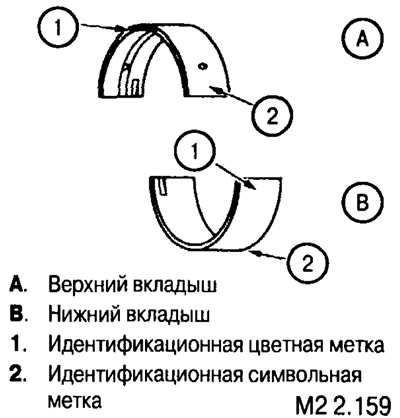

Grupa rozmiarowa panewek łożysk głównych jest oznaczona znakiem symbolicznym lub kolorowym.

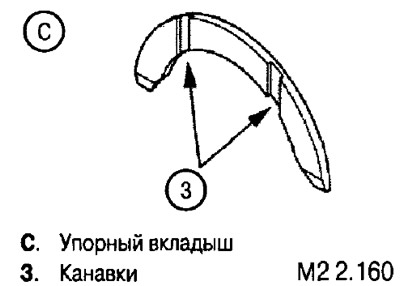

Uwaga: tuleje górne zamontowane w łożu klocka posiadają rowki i otwory do smarowania; wkładki dolne montowane w osłonach nie posiadają otworów i rowków.

Uwaga: dane podane w tabeli należy traktować wyłącznie jako wskazówkę przy doborze tulei do ich wymiany lub przy wymianie wału korbowego.

Uwaga: jeśli wał korbowy był ostrzony, należy dobrać łożyska o wymiarach naprawczych. W bazie nie ma danych o wielkości naprawy wkładek.

Montaż wału korbowego, pokryw łożysk głównych, dokręcenie śrub mocujących i sprawdzenie rozbiegu osiowego wału korbowego

Zamontować łożyska oporowe i górne łożyska główne (rowkowany) w dnie bloku i na dnie (bez rowków) - w korki i nasmarować cienką warstwą oleju silnikowego.

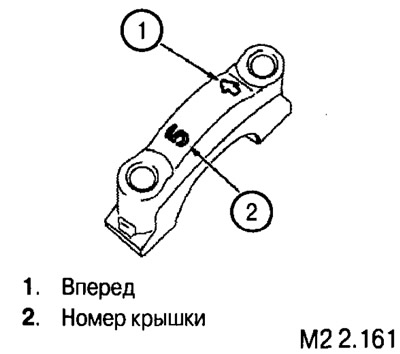

Zamontować wał korbowy, założyć osłony (zgodnie z umieszczonymi na nich oznaczeniami) i dokręć śruby mocujące.

Dokręcić śruby mocujące momentem 40±2 Nm.

Uwaga: Tuleje kombinowane można zamontować na środkowym wsporniku wału (z bokiem, który działa jak wkładka oporowa). W tym przypadku łożyska oporowe (24) (patrz ryc. M2 2.149) nie są zainstalowane. Górne i dolne tuleje mają identyczną konstrukcję, mają otwór, ale nie mają rowka olejowego.

Przy doborze wkładów należy kierować się danymi podanymi w tabeli.

Po dokręceniu momentem dokręcić śruby pod kątem 35-39°.

Uwaga: ostateczne dokręcenie do kąta mniejszego lub większego od podanych wartości jest niedozwolone. Jeśli z jakiegoś powodu kąt okazał się mniejszy lub większy niż zalecane wartości, konieczne jest całkowite poluzowanie śrub i ponowne dokręcenie.

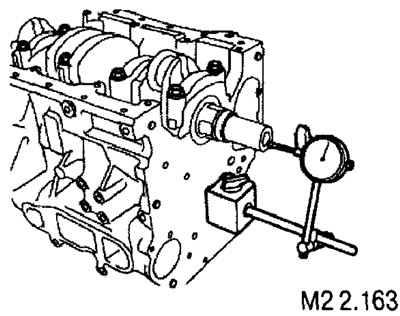

Po dokręceniu śrub mocujących łożyska sprawdź, czy wał korbowy obraca się płynnie bez zacięć i sprawdź ruch osiowy (bieg startowy) wał.

Wartość standardowa: 0,05-0,25 mm.

Maksymalna dopuszczalna wartość: 0,45 mm.

Jeśli zmierzona wartość jest wyższa niż maksymalna dopuszczalna wartość, łożyska oporowe należy wymienić.

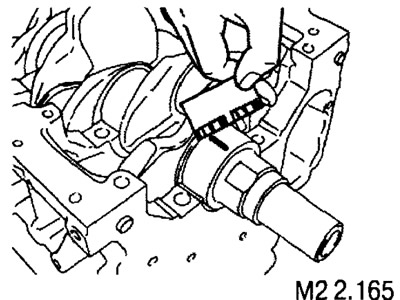

Określanie luzu łożyska za pomocą plastikowego sprawdzianu

1. Usuń olej z powierzchni łożyska i czopów wału korbowego.

2. Odetnij kawałek plastikowego miernika (1), którego długość odpowiada szerokości wkładki, i umieść ją na szyjce wału wzdłuż reszty.

3. Załóż pokrywę i dokręć śruby zgodnie z powyższym opisem.

4. Odkręć śruby, zdejmij pokrywę i zmierz szerokość pogniecionego miernika w najszerszym miejscu (korzystając ze skali dołączonej do miernika).

Wartość luki uzyskana na skali musi mieścić się w dopuszczalnych granicach.

Nominalna wartość szczeliny: 0,040-0,055 mm.

Maksymalny dopuszczalny prześwit: 0,10 mm.