Demontaż

Spuścić olej silnikowy (jeśli nie wyciekł).

Usuń wszystkie załączniki.

Zdejmij sprzęgło. Podczas odkręcania śrub mocujących zamocuj koło zamachowe dużym śrubokrętem. Zaznacz względne położenie sprzęgła i koła zamachowego. Poluzuj śruby mocujące równomiernie i stopniowo.

Po poluzowaniu śrub mocujących alternator zdejmij pasek napędowy, alternator i napinacz paska.

Zdejmij pasek napędowy pompy wspomagania układu kierowniczego.

Wyjmij wentylator chłodzący.

Spuścić olej silnikowy (jeśli nie wyciekł).

Usuń wszystkie załączniki.

Zdejmij sprzęgło. Podczas odkręcania śrub mocujących zamocuj koło zamachowe dużym śrubokrętem. Zaznacz względne położenie sprzęgła i koła zamachowego. Poluzuj śruby mocujące równomiernie i stopniowo.

Po poluzowaniu śrub mocujących alternator zdejmij pasek napędowy, alternator i napinacz paska.

Zdejmij pasek napędowy pompy wspomagania układu kierowniczego.

Wyjmij wentylator chłodzący.

Zdejmij górną osłonę paska rozrządu

Po odkręceniu śrub zdejmij pokrywę głowicy cylindrów

Zabezpiecz wał korbowy przed obracaniem się i wykręć cztery śruby koła pasowego. Zdejmij kołnierz adaptera i koło pasowe.

Odkręć śruby, zdejmij dolną osłonę paska zębatego.

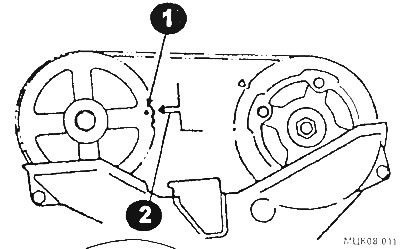

Obrócić wał korbowy tak, aby tłok 1. cylindra znalazł się w GMP podczas suwu sprężania. Aby to zrobić, zainstaluj wał korbowy tak, aby znak wyrównania znajdował się na kole wałka rozrządu (1) okazał się przeciwieństwem ryzyka (2) na wsporniku pompy paliwa. Upewnij się, że wahacze zaworów pierwszego cylindra poruszają się swobodnie. W przeciwnym razie dokręć wał korbowy o jeden obrót.

Zaznacz pozycję paska na kole za pomocą znaku.

Sprężyny zaworów

Sprawdź długość sprężyn w stanie swobodnym i pod obciążeniem. Jeśli długość nie odpowiada wymaganej wartości, wymień sprężyny.

Sprawdź odchylenie sprężyn od pionu. Jeśli luz na długości sprężyny przekracza 1,6 mm, należy wymienić sprężynę.

Podczas montażu sprężyny są instalowane tak, aby oznaczenie kolorem było skierowane do góry. Nowe sprężyny muszą mieć takie same oznaczenia jak wymieniane.

Zawory

Zdejmij uszczelnienia trzonków zaworów z zaworów i tulei prowadzących.

Sprawdź stan zaworów i tulei prowadzących. Wyczyść wewnętrzną powierzchnię tulei prowadzącej szmatką nasączoną benzyną.

Sprawdź luz między zaworem a tuleją prowadzącą. Dla tego:

- Po zainstalowaniu czujnika zegarowego wyjmij zawór z końca tulei o 30 mm.

- Umieść stopkę wskaźnika na grzybku zaworu i ustaw igłę wskaźnika na zero.

- Poruszaj zaworem w tulei.

- Jeśli odczyt jest większy niż 0,20 mm, należy wymienić zawór lub tuleję.

Tuleje prowadzące są dociskane trzpieniem od strony wahaczy.

UWAGA: Tuleje prowadzące są wciskane w głowicę diesla w temperaturze pokojowej.

Wciśnij nowe tuleje. Części zamienne dostarczane są z tulejami naprawczymi o średnicy zwiększonej o 0,05; 0,25 i 0,50 mm (są zaznaczone «5», «25» i «50» odpowiednio). Przed wciśnięciem otworów na tuleje prowadzące w głowicy cylindrów należy rozciągnąć do średnicy tulei naprawczej. Podczas wymiany tulei należy pamiętać, że prowadnice zaworów dolotowych i wydechowych mogą mieć różne długości.

Przed wypchnięciem zmierzyć wysokość, na jaką wystaje tuleja prowadząca. Wciśnij nową tuleję od strony komory spalania tak, aby wystawanie nowej tulei wynosiło 1 3,7-14,3 mm.

UWAGA: W przypadku silnika wysokoprężnego 4D65 prowadnice zaworów są wypychane i wciskane w temperaturze pokojowej 20°C. Podczas wymiany tulei prowadzących gniazda zaworów są szlifowane niezależnie od ich stanu.

Gniazda zaworowe

Sprawdź stan gniazd zaworów. Usuń drobne wady za pomocą noża ręcznego. W razie potrzeby wymienić gniazda zaworów. Gniazda zaworów naprawczych dostarczane są jako części zamienne, których średnica jest powiększona o 0,3 i 0,6 mm, otwory na gniazda w głowicy cylindrów należy wywiercić do odpowiedniego rozmiaru gniazda.

Po wymianie przeszlifuj siedzisko. Następnie dokręć zawór.

Oczyścić głowicę cylindrów po docieraniu. Szczególnie dokładnie oczyść otwory tulei prowadzących.

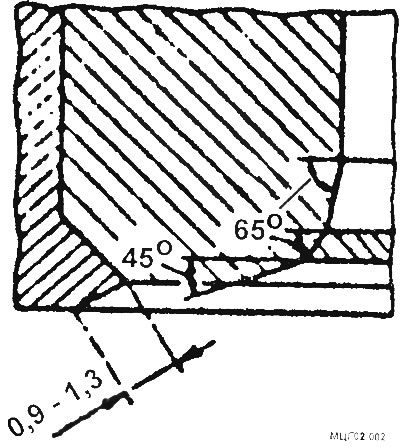

Sprawdzić szerokość fazowania gniazda zaworu, która dla zaworów dolotowych i wydechowych powinna mieścić się w granicach 0,9-1,3 mm, kąty szlifowania gniazda powinny być takie, jak pokazano na rysunku.

Zawory

Wymień zawory z wygiętymi trzpieniami lub trzpieniami wykazującymi ślady przypalenia. Naprawa zaworów poprzez szlifowanie lub obracanie tłoczyska jest niedozwolona.W przypadku stwierdzenia śladów zużycia na powierzchniach oporowych wahaczy dopuszcza się usunięcie materiału z powierzchni czołowej zaworu do 0,5 mm. Jeśli koniec zaworu jest zużyty, sprawdź stan wahaczy. Dokładnie sprawdź zawory, sprawdź pęknięcia na fazach zaworów, oznaki nierównomiernego zużycia. Sprawdź, czy nie ma pęknięć na szyjkach zaworów.

Drobne defekty w głowicy zaworu można usunąć przez docieranie. W przypadku stwierdzenia znacznych wad głowica zaworu jest szlifowana.Po szlifowaniu i ukosowaniu pod kątem 45°wysokość krawędzi zaworu wlotowego musi wynosić co najmniej 0,7 mm, w przeciwnym razie zawory należy wymienić.

Sprawdzić luz między tuleją a zaworem za pomocą czujnika zegarowego, wkładając zawór do tulei prowadzącej. Aby to zrobić, zainstaluj czujnik zegarowy, podnieś płytkę od końca tulei o 30 mm. Umieść stopkę wskaźnika na grzybku zaworu i wyzeruj, potrząśnij zaworem w tulei i odczytaj odczyt wskaźnika. Jeśli odczyt jest większy niż 0,20 mm, należy wymienić zawór lub tuleję. Podejmij ostateczną decyzję po sprawdzeniu średnicy trzpienia zaworu. Jeśli średnica trzpienia jest mniejsza niż wymagana wartość, zawór należy wymienić.

Ramiona wahadła

Sprawdź osie i wahacze pod kątem zużycia i uszkodzeń. Sprawdź średnicę wahacza i wewnętrzną średnicę wahacza. Różnica między tymi średnicami (szczelina nie powinna przekraczać 0,01-0,05 mm. W przeciwnym razie rolkę i wahacz należy wymienić. W przypadku wykrycia zużycia powierzchni nośnych wahaczy dozwolone jest szlifowanie powierzchni nośnych. Dopuszczalny ubytek metalu podczas szlifowania wahacza nie powinien przekraczać 0,5 mm.

Mocno zużyta powierzchnia wahacza znacznie utrudnia regulację zaworów. Jeśli po tym czasie materiał części nośnej wahacza zeszlifuje się o 0,5 mm i nadal będzie widoczna nierówność, należy wymienić wahacz.

Zamontuj wałek rozrządu w łożu i dokręć ręcznie sześć śrub mocujących.

Załóż oś wahaczy i sprężyn.

Zamontować zespół osi z wahaczami w czopach łożysk wałka rozrządu i dokręcić śruby.

Dokręcić śruby pokrywy wałka rozrządu i śruby mocujące wał zadanym momentem obrotowym. Sprawdź poprawność montażu sprężyn.

Wciśnij uszczelkę olejową wałka rozrządu w otwór z przodu głowicy cylindrów. Uszczelka musi przylegać do powierzchni głowicy cylindrów.

Nasmarować wargi uszczelnienia smarem. Nasmaruj środkowy rowek zatyczki segmentowej środkiem uszczelniającym i zamontuj zaślepkę.

Dalszy montaż odbywa się w odwrotnej kolejności.

Głowica cylindra

Oczyść głowicę cylindrów, usuń resztki materiału uszczelki z płaszczyzn styku głowicy.

Usuń nagar z komór spalania. Uruchom i wyczyść wszystkie gwintowane otwory. Sprawdź odkształcenie powierzchni styku głowicy. Jeśli odchylenie od płaszczyzny jest mniejsze niż limit (0,10 mm), wtedy należy przeszlifować głowę. Jeśli odchylenie od płaszczyzny przekracza 0,10 mm, przynajmniej w jednym miejscu, należy wymienić głowicę.