Niestety odczyty wakuometru są trudne do interpretacji, a wyniki analizy odczytów mogą być błędne, dlatego wskazane jest łączenie diagnostyki próżni z innymi metodami.

Początkowe czynniki, na podstawie których analizowane są odczyty wakuometru i wyciągane są najdokładniejsze wnioski na temat stanu silnika, to odczyt bezwzględny urządzenia i charakter ruchu wskazówki instrumentu (dynamika wskazań). Skala większości próżniomierzy jest wyskalowana w mm. rt. filar. Wraz ze wzrostem próżni (i odpowiednio spadek ciśnienia) odczyt przyrządu wzrasta. Na każde 300 m nad poziomem morza bezwzględne odczyty wakuometru będą różnić się o około 25 mm Hg.

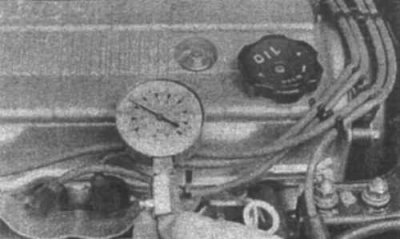

Podłączyć wakuometr bezpośrednio do kolektora ssącego (Zobacz zdjęcie), ale nie do innych otworów, przez które wytwarzana jest próżnia, oddzielonych od kolektora kanałem o określonej długości (np. do otworów przed przepustnicą).

Całkowicie rozgrzej silnik przed testowaniem. Zablokuj koła i zaciągnij samochód na hamulec ręczny. Gdy dźwignia zmiany biegów znajduje się w położeniu neutralnym (lub w położeniu parkowania w pojazdach z automatyczną skrzynią biegów) uruchom silnik i pozwól mu pracować na biegu jałowym.

Uwaga! Przed uruchomieniem silnika należy dokładnie sprawdzić stan łopatek wentylatora (obecność uszkodzeń lub pęknięć na nich). Gdy silnik pracuje, nie zbliżaj rąk zbyt blisko wentylatora, trzymaj urządzenie w wystarczającej odległości od wentylatora i nie stój w jednej linii z obracającym się wirnikiem.

Sprawdź odczyt wakuometru. W sprawnym silniku wakuometr powinien wykazywać podciśnienie 430-560 mm Hg, a wskazówka miernika powinna być praktycznie nieruchoma.

Poniżej opisano charakter wskazań wakuometru oraz metodykę określania stanu silnika na ich podstawie.

1. Zbyt niskie podciśnienie zwykle świadczy o nieszczelności w uszczelce między kolektorem dolotowym a komorą przepustnicy, przewodzie podciśnienia, a także o zbyt późnym zapłonie lub niewłaściwym otwieraniu i zamykaniu zaworów. Przed zdjęciem osłon paska zębatego i sprawdzeniem wyrównania znaków rozrządu należy sprawdzić ustawienie zapłonu za pomocą stroboskopu i wyeliminować wszystkie inne możliwe przyczyny, kierując się metodami testowymi opisanymi w tym rozdziale.

2. Jeśli odczyty wakuometru wynoszą 75-200 mm Hg. poniżej normy i są niestabilne (strzała drga), oznacza to nieszczelność uszczelki na wlocie kolektora ssącego lub awarię wtryskiwacza.

3. Jeśli strzałka regularnie odchyla się o 50-100 mmHg, przyczyną nie jest szczelność zaworów. Aby potwierdzić ten wniosek, sprawdź kompresję w cylindrach silnika.

4. Igła jest nieregularnie odchylana w kierunku niskich odczytów lub drżenie wskazuje na niskie podciśnienie. Prawdopodobną przyczyną są zwiększone opory ruchu zaworów lub przerwy w pracy cylindrów. Sprawdź kompresję w cylindrze i sprawdź świece zapłonowe.

5. Jeśli na biegu jałowym strzałka szybko zmienia się w granicach 100 mm Hg, a silnikowi towarzyszy dym z tłumika, oznacza to, że prowadnice zaworów są zużyte. Aby zweryfikować ten wniosek, konieczne jest przetestowanie komór spalania pod kątem szczelności (z pompowaniem powietrza). Jeśli strzałka szybko się zmienia i jednocześnie obserwuje się wzrost prędkości obrotowej silnika, należy sprawdzić szczelność uszczelki kolektora dolotowego, elastyczność sprężyn zaworowych. Takie wskazania mogą być również spowodowane spalonymi zaworami i przerwami w działaniu cylindrów (awarie zapłonu).

6. Słabe fluktuacje strzałki (w granicach 20-30 mm Hg w obu kierunkach) wskazują na niestabilną pracę zapłonu. Sprawdź wszystkie przewidziane ustawienia i regulacje, w razie potrzeby podłącz analizator układu zapłonowego do silnika.

7. W przypadku dużych wahań strzałki sprawdzić ciśnienie sprężania w cylindrach lub przeprowadzić próbę szczelności, gdyż przyczyną nieprawidłowego działania może być niepracujący cylinder lub nieszczelność uszczelki głowicy.

8. Jeśli odczyty urządzenia zmieniają się powoli w szerokim zakresie, sprawdź czystość rurociągów układu wymuszonej wentylacji skrzyni korbowej, poprawność regulacji mieszanki palnej, szczelność uszczelek korpusu przepustnicy lub wlotu Kolektor.

9. Ostro otwórz przepustnicę, a gdy prędkość obrotowa silnika osiągnie 2500 obr./min, zwolnij przepustnicę. Migawka powinna powoli powrócić do pierwotnego położenia. Wakuometr powinien spaść prawie do zera, następnie wzrosnąć i przekroczyć wskazania kontrolne odpowiadające postojowi na biegu jałowym o około 125 mmHg, po czym podciśnienie powinno powrócić do poprzedniego poziomu. Jeśli podciśnienie jest przywracane powoli i nie ma przekroczenia odczytu kontrolnego przy nagłym otwarciu przepustnicy, przyczyną mogą być zużyte pierścienie tłokowe. Jeśli odzyskiwanie podciśnienia jest bardzo powolne, sprawdź czystość układu wydechowego (zwykle tłumik lub katalizator). Najprostszym sposobem na to jest otwarcie układu wydechowego przed podejrzanym obszarem i powtórzenie testu.

3.6 Użycie wkręcanego manometru jest bardziej preferowane niż tych urządzeń, które są wciskane ręcznie, aby zapewnić szczelność podczas pomiaru. Upewnij się, że przepustnica jest zablokowana w pozycji pełnego otwarcia

Sprawdzanie kompresji w cylindrach silnika

1. Wyniki próby sprężania w cylindrach silnika pozwalają na ocenę stanu grupy części w górnej części silnika (tłoki, pierścienie, zawory i uszczelki głowic cylindrów). Mianowicie spadek kompresji może być spowodowany nieszczelnościami w komorach spalania spowodowanymi zużyciem pierścieni tłokowych, uszkodzeniem głowic zaworów i gniazd, przepaleniem uszczelki głowicy cylindrów.

Notatka. Aby uzyskać dokładne wyniki testu, silnik musi być rozgrzany do normalnej temperatury i całkowicie naładowany akumulator.

2. Zacznij od oczyszczenia okolic świec zapłonowych poprzez przedmuchanie sprężonym powietrzem (w przypadku braku sprężarki przedmuchaj obszary pompą samochodową, a nawet rowerową). Jest to konieczne, aby zapobiec przedostawaniu się zanieczyszczeń do cylindrów podczas pomiaru kompresji.

3. Wyjmij świece zapłonowe (patrz rozdz.1).

4. Całkowicie otwórz przepustnicę i zabezpiecz ją w tej pozycji.

5. Odłącz środkowy przewód wysokiego napięcia od pokrywy rozdzielacza zapłonu, podłącz go do masy na bloku cylindrów. Aby zapewnić niezawodność, podłącz do uziemienia za pomocą specjalnego drutu zwierającego z krokodylkami na obu końcach. Nie zaszkodzi również wyjęcie bezpiecznika elektronicznego układu wtrysku paliwa na bloku montażowym, co zapewni

całkowite wyłączenie elektrycznej pompy paliwowej podczas pomiaru kompresji.

6. Włóż manometr do otworu świecy zapłonowej.

7. Włączyć rozrusznik i obrócić kilka obrotów wałem korbowym, obserwując wskazania manometru kompresji. W zdrowym silniku ciśnienie powinno szybko rosnąć. Niskie ciśnienie po pierwszym suwie tłoka i powolne narastanie podczas kolejnych suwów sprężania wskazuje na zużycie bieżni tłoka. Jeśli ciśnienie jest niskie po pierwszym suwie tłoka i nie wzrasta przy kolejnych suwach sprężania, przyczyną jest nieszczelność zaworów lub nieszczelność w uszczelce głowicy cylindrów (przyczyną może być również powstawanie pęknięć w głowicy). Utrata kompresji może być również spowodowana osadami węgla na głowicach zaworów. Zapisz najwyższą wartość kompresji.

8. Powtórzyć procedurę pomiarową dla pozostałych cylindrów, porównać wyniki z danymi wzorcowymi.

9. Przez otwór świecy zapłonowej wstrzyknij trochę oleju silnikowego do każdego cylindra (około trzech pełnych sutków strzykawki), a następnie powtórz test.

10. Jeżeli po wprowadzeniu oleju kompresja wzrosła, to możemy jednoznacznie stwierdzić, że pierścienie tłokowe są zużyte. Jeśli kompresja nieznacznie wzrośnie, wówczas wyciek nastąpi przez zawory lub uszczelkę głowicy cylindrów. Wycieki przez zawory mogą być spowodowane spalonymi gniazdami zaworów i/lub skosami, a także odkształceniem lub pęknięciem trzpieni zaworów.

11. Jeśli sprężanie jest jednakowo niskie tylko w dwóch sąsiednich cylindrach, najbardziej prawdopodobną przyczyną jest spalona uszczelka między tymi cylindrami. Wniosek ten zostanie potwierdzony przez pojawienie się śladów płynu chłodzącego w komorach spalania lub w skrzyni korbowej wału korbowego bloku cylindrów.

12. Jeśli wartość sprężania w jednym z cylindrów jest o 20 procent niższa niż w pozostałych cylindrach, a silnik pracuje niestabilnie na biegu jałowym, przyczyną może być zużycie krzywki wałka rozrządu, która steruje zaworem wydechowym.

13. Jeśli wartość sprężania przekracza normę, komora spalania jest pokryta nagarem. W takim przypadku należy zdjąć głowicę cylindrów i usunąć osady węgla.

14. Jeśli kompresja we wszystkich cylindrach jest niska lub jest bardzo różna dla różnych cylindrów, konieczne jest sprawdzenie szczelności komór spalania, w tym celu należy skontaktować się ze specjalistycznym warsztatem. W wyniku przeprowadzonych badań należy dokładnie określić miejsca wycieków oraz podać charakterystykę ilościową wycieku.

Demontaż zespołu napędowego - metody i środki ostrożności

Jeśli zdecydowano się na demontaż silnika w celu generalnego remontu lub naprawy głównych elementów, należy podjąć pewne działania przygotowawcze.

Niezwykle ważne jest nakreślenie miejsca, w którym prace będą wykonywane. Bez wątpienia najlepszym miejscem jest warsztat. Bardzo ważne jest posiadanie wyposażonego podestu roboczego, a także miejsca do przechowywania auta. Jeśli nie ma warsztatu ani garażu, wymagany będzie przynajmniej płaski i czysty beton lub asfalt.

Płukanie komory silnika i zespołu napędowego przed przystąpieniem do demontażu pozwoli utrzymać narzędzie w czystości i ciągłej sprawności.

Będziesz także potrzebować windy podłogowej lub podnośnika. Upewnij się, że te urządzenia mają wystarczający udźwig, aby podnieść silnik i skrzynię biegów. Przestrzeganie środków bezpieczeństwa odgrywa tutaj nadrzędną rolę, ponieważ wyjęcie silnika z samochodu jest potencjalnie niebezpieczną operacją.

Jeśli prace przy demontażu silnika są wykonywane przez osobę niedoświadczoną, potrzebny jest asystent. Skonsultuj się i poproś o pomoc osoby z doświadczeniem w takiej pracy. Istnieje wiele przykładów tego, jak próby samodzielnego demontażu silnika wraz z podniesieniem tego ostatniego z komory silnika zakończyły się niepowodzeniem.

Zaplanuj swoje działania z wyprzedzeniem. Przed przystąpieniem do pracy wypożycz lub kup wszystkie niezbędne narzędzia i sprzęt. Niektóre z narzędzi, które zapewniają bezpieczeństwo podczas demontażu i montażu silnika, a także zmniejszają koszty robocizny to m.in (oprócz windy) podnośnik o wystarczającej pojemności, komplet kluczy i trzpieni, drewniane klocki, szmaty i rozpuszczalnik do czyszczenia nieuniknionych kałuż rozlanych płynów silnikowych. Jeśli winda zostanie wynajęta, uzgodnij to z wyprzedzeniem, po wykonaniu wszystkich prac, w których ten mechanizm nie jest wymagany. Pozwoli to zaoszczędzić pieniądze i czas.

Pamiętaj, że przez dłuższy czas nie będziesz mógł korzystać z samochodu. Aby wykonać jakąś pracę, która nie jest dostępna w domu z powodu braku specjalnego sprzętu, będziesz musiał skontaktować się z warsztatem samochodowym. Zakłady te działają zgodnie z harmonogramem i dobrze byłoby skonsultować się z nimi przed demontażem silnika, aby dokładnie oszacować czas potrzebny do naprawy i regeneracji części.

Podczas demontażu i montażu jednostki napędowej należy zawsze zachować szczególną ostrożność. Nieostrożne działania mogą spowodować poważne obrażenia. Myśl z wyprzedzeniem o swoich działaniach. Nie trać na to czasu, ponieważ najważniejsza jest praca bez obrażeń.