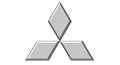

Памеры/маркіроўка класа трываласці стандартных (SAE і USS) нітаў

G - Маркіроўка класа трываласці

L - Даўжыня (у цалях)

T - Крок разьбы (колькасць віткоў на цалю)

D - Намінальны дыяметр (у цалях)

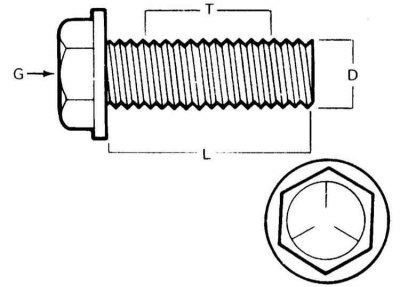

Памеры/маркіроўка класа трываласці метрычных нітаў

P - Клас трываласці

L - Даўжыня (у мм)

T — Крок разьбы (адлегласць паміж суседнімі віткамі ў мм)

D - Намінальны дыяметр (у мм)

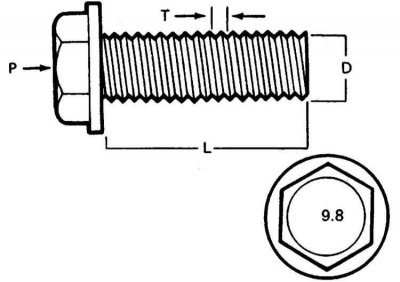

Маркіроўка класа трываласці нітаў (уверсе - стандартныя/SAE/USS, унізе - метрычныя)

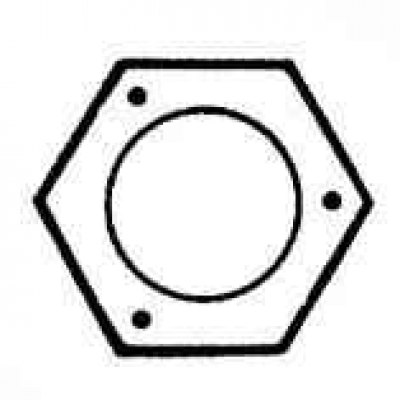

Маркіроўка класа трываласці стандартных шасцігранных гаек

Клас трываласці 5 |

Клас трываласці 8 |

1 - Клас трываласці 10.9

2 - Клас трываласці 9.8

3 - Клас трываласці 8.8

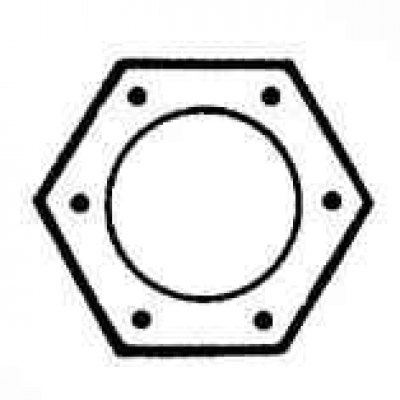

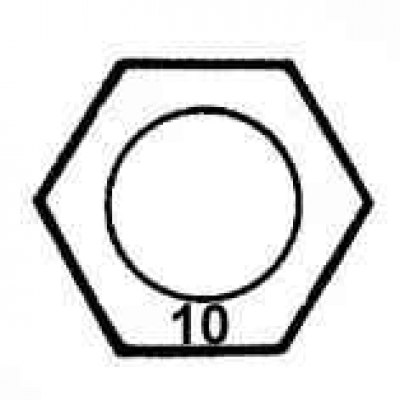

Маркіроўка класа трываласці метрычных шасцігранных гаек

Клас трываласці 9 |

Клас трываласці 10 |

Тэхналогія абслугоўвання

Існуе некалькі методык выканання працэдур тэхнічнага абслугоўвання і рамонту аўтамабіля, на якія чытач знойдзе спасылкі ў тэксце дадзенага кіраўніцтва. Прытрымліванне ім зробіць працу хатняга механіка больш эфектыўнай, дазволіць найлепшай выявай арганізаваць і якасна выканаць розныя тэхнічныя працэдуры і з'явіцца закладам стараннага і поўнага выканання ўсіх прац.

Крэпеж

Крапежам завуцца гайкі, ніты, шпількі і шрубы, службоўцы для злучэння паміж сабой двух або больш дэталяў. Пры працы з крапяжом трэба ўвесь час памятаць аб некаторых рэчах. Практычна ў любым крапяжы прымяняецца той ці іншы від кантраляльных і стопорных прынад. Гэта могуць быць стопорные шайбы, контргайкі, стопорные сцяжкі або які фіксуе компаунд для разьбярстваў. Увесь які выкарыстоўваецца разьбовая крапеж павінен быць абсалютна чыстым і прамым, з непарушанай разьбой і нескругленными кутамі шасцігранных галовак, на якія апранаецца гаечны ключ. Варта ўзяць за правіла абавязковую замену пашкоджаных гаек і нітаў на новыя. Адмысловыя самоконтрящиеся гайкі з нейлонавымі ці валаконнымі ўстаўкамі паўторнаму выкарыстанню не падлягаюць, бо пры аддаванні губляюць свае кіравальныя ўласцівасці і пры зборцы заўсёды павінны замяняцца на новыя.

Іржавыя ніты і гайкі для палягчэння адшрубоўвання і ў пазбяганне пашкоджання перад аддаваннем павінны быць апрацаваны адмысловым пранікальным складам. Многія механікі аддаюць перавагу карыстацца для гэтай мэты шкіпінарам, які зручна наносіць са спецыяльнай маленькай каністры з доўгім носікам. Пасля змочвання "прыкіпелага" крапяжу пранікальным складам, перад тым як прыступіць да яго аддавання, варта даць складу на працягу некалькіх хвілін добра прахарчаваць акіслены кантактны пласт. Моцна праржавела крапеж можа быць ссечаны зубілам, спілаваны нажоўкай або выдалены з дапамогай спецыяльнага гайколома.

Пры зразанні галоўкі ніта ці абломванні шпількі на зборцы, рэштка разьбовай часткі можа быць высвідраваны ці выняты з дапамогай адмысловай прылады. Большасць аўтамайстэрняў можа ўзяцца за выкананне гэтай, таксама як і іншых (напрыклад, аднаўленне сарванай разьбы ў разьбовых адтулінах), рамонтных працэдур.

Плоскія і стопарныя шайбы пры зборцы павінны заўсёды ўсталёўвацца на месца ў тым жа парадку і тым жа спосабам, што і раней. Пашкоджаныя шайбы заўсёды замяняйце на новыя. Паміж стопорной шайбай і мяккай металічнай паверхняй (напрыклад, алюмініевай), тонкім ліставым металам ці пластыкам заўсёды варта ўсталёўваць плоскія шайбы.

Памеры крапяжу

Па многіх прычынах вытворцы аўтамабіляў усё шырэй і шырэй ужываюць метрычны крапеж. Аднак, важна ведаць розніцу паміж выкарыстоўваным часам стандартным (званым таксама амерыканскім, ці стандарту SAE) і больш універсальным у сістэме мер метрычным крапяжом, бо, не гледзячы на вонкавае падабенства, яны не з'яўляюцца ўзаемазаменнымі.

Усе балты, як стандартныя, так і метрычныя класіфікуюцца па дыяметры, кроку разьбы і даўжыні. Напрыклад, стандартны ніт 1/2 - 13 х 1 мае падлогу цалі ў дыяметры, 13 віткоў разьбы на адзін цаля і даўжыню 1 цаля. Мэтрычны ніт М12 - 1.75 х 25 мае дыямэтр 12 мм, крок разьбы 1.75 мм (адлегласьць паміж суседнімі віткамі) і даўжыню 25 мм. Абодва ніта вонкава практычна ідэнтычныя, аднак не з'яўляюцца ўзаемазаменнымі.

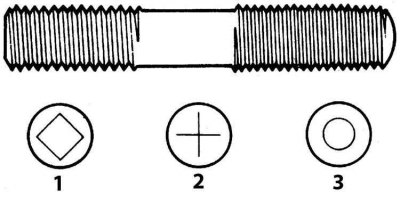

У дадатак да пералічаных прыкмет як метрычныя, так і стандартныя балты могуць быць ідэнтыфікаваны шляхам агляду галоўкі. Для пачатку, адлегласць паміж лыскамі галоўкі метрычнага ніта вымяраецца ў мм, тады як у стандартнага - у цалях (тое ж справядліва і для гаек). Як следства, стандартны гаечны ключ не падыходзіць для выкарыстання з метрычным крапяжом, і наадварот. Акрамя таго, на галоўках большай часткі стандартных нітаў звычайна маюцца радыяльныя засечкі, якія вызначаюць максімальны дапушчальны высілак зацягвання ніта (ступень трываласці). Чым больш колькасць засечак, тым вышэй дапушчальны высілак (на аўтамабілях звычайна ўжываюцца ніты са ступенню трываласці ад 0 да 5). Клас трываласці метрычных нітаў вызначаецца лічбавым кодам. Лічбы кода звычайна адліваюцца, як і для стандартных,

Таксама па пазнаках класа трываласці стандартныя гайкі могуць быць адрознены ад метрычных. Для ідэнтыфікацыі трываласці стандартных гаек ужываюцца кропкавыя пазнакі, якія праштампоўваюцца на адной з кантавых паверхняў гайкі, у то час як маркіроўка метрычных гаек вырабляецца з дапамогай ізноў-ткі лічбаў. Чым больш колькасць кропак, ці чым вышэй значэнне лічбавага кода, тым вышэй дапушчальны высілак зацягвання гайкі.

Тарцы метрычных шпілек таксама маркіруюцца ў адпаведнасці з класам іх трываласці. Буйныя шпількі маркіруюцца лічбавым кодам, тады як на драбнейшыя наносіцца маркіроўка ў выглядзе геаметрычнай постаці.

Варта заўважыць, што значная частка крапяжу, у асаблівасці класа трываласці ад 0 да 2, наогул не маркіруецца. У гэтым выпадку адзіным спосабам адрознення стандартнага крапяжу ад метрычнага з'яўляецца вымярэнне кроку разьбы, ці параўноўванне разьбярства з адназначна ідэнтыфікаванай.

Стандартны крапеж часта завуць таксама, у супрацьлегласць метрычным, крапяжом стандарту SAE, аднак, варта памятаць, што пад класіфікацыю SAE пападае толькі дробны крапеж. Буйны крепеж з неметрычным разьбярствам з'яўляецца крапяжом амерыканскага стандарту (USS).

Бо крапеж аднаго і таго ж геаметрычнага памеру (як стандартны, так і метрычны) можа мець розныя класы трываласці, пры замене на аўтамабілі нітаў, гаек і шпілек варта надаваць увагу адпаведнасці класа трываласці ўсталёўванага новага крапяжу класу трываласці старога.

Працэдура і парадак зацягвання разьбовых злучэнняў

Зацягванне большай часткі разьбовых злучэнняў варта вырабляць з высілкамі, вызначанымі патрабаваннямі Спецыфікацый, якія прыводзяцца ў пачатку кожнай Раздзелы дадзенага Кіраўніцтва (пад высілкам зацягвання крапяжу варта разумець які прыкладваецца да яго пры зацягванні крутоўны момант). Ніжэй высілак зацягвання будзе звацца таксама момантам зацяжкі крапяжу. Зацягванне з празмерным высілкам можа прывесці да парушэння цэласнасці крапяжу, тады як недацягванне яго вядзе да ненадзейнасці злучэння спалучаных кампанентаў. Ніты, шрубы і шпількі, у залежнасці ад матэрыялу, з якога яны выраблены і дыяметра разьбовай часткі, звычайна маюць строга вызначаныя дапушчальныя моманты зацяжкі, шматлікія з якіх, як ужо згадвалася вышэй, прыведзены ў Спецыфікацыях у пачатку кожнай Главы. Строга прытрымвайцеся прыведзеных рэкамендацый па момантах зацяжкі прымяняецца на аўтамабілі крапяжу. Для зацягвання крапяжу, не згаданага ў Спецыфікацыях, варта карыстацца прыведзенай ніжэй картай дапушчальных момантаў кручэння. Прыведзеныя ў табліцы значэння арыентаваны на крапеж класаў трываласці 2 і 3 (крепеж больш высокага класа дапушчае зацягванне з вялікім высілкам), акрамя таго, маецца на ўвазе, што вырабляецца зацягванне сухога (з незмазаным разьбярствам) крапяжу ў сталёвую ці літую (не алюмініевую) дэталь.

Памеры метрычных разьбярстваў

| М6 | 9 - 12 Н·м |

| М8 | 19 - 28 Н·м |

| М10 | 38 - 54 Н·м |

| М12 | 68 - 96 Н·м |

| М14 | 109 - 154 Н·м |

Памеры трубавых разьбярстваў

| 1/8 | 7 -10 Н·м |

| 1/4 | 17 - 24 Н·м |

| 3/8 | 30 - 44 Н·м |

| 1/2 | 34 - 47 Н·м |

Памеры разьбярства амерыканскага стандарту

| 1/4 - 20 | 9 - 12 Н·м |

| 5/16 - 18 | 17 - 24 Н·м |

| 5/16 - 24 | 19 - 27 Н·м |

| 3/8 - 16 | 30 - 43 Н·м |

| 3/8 - 24 | 37 - 51 Н·м |

| 7/16 - 24 | 55 - 74 Н·м |

| 7/16 - 20 | 55 - 81 Н·м |

| 1/2 - 13 | 75 - 108 Н·м |

Размешчаны па перыметры які-небудзь дэталі крапеж (такі як ніты галоўкі цыліндраў, паддона картара і розных вечкаў), у пазбяганне дэфармацыі дэталі павінен аддавацца і зацягвацца ў строга вызначаным парадку. Парадак зацягвання і аддавання такога крапяжу прыведзены ў адпаведных Кіраўніках Кіраўніцтва. Калі адмысловы парадак не абумоўлены, то ў пазбяганне скрыўлення кампанента варта прытрымвацца апісанай ніжэй працэдуры. На першай стадыі ўсе балты ці гайкі павінны быць зацягнуты ад рукі. Далей, кожны з іх па чарзе павінен быць дацягнуты яшчэ на адно поўнае абарачэнне, прычым пераход ад аднаго ніта/гайкі да іншага павінен ажыццяўляцца ў дыяганальным парадку (крыж-накрыж). Далей, вярнуўшыся да першага ніта/гайцы, варта паўтарыць працэдуру ў тым жа парадку, зацягваючы крапёж яшчэ на паўабарота. Працягвайце дзейнічаць у той жа манеры, зацягваючы кожны ніт/гайку на гэты раз ужо на чвэрць абарачэння за адзін падыход датуль, пакуль усе яны не апынуцца зацягнутымі з патрабаваным высілкам. Пры аддаванні крапяжу таксама варта прытрымлівацца апісанай працэдуры, але дзейнічаючы ў зваротным парадку.

Разборка кампанентаў

Разборка ўсіх кампанентаў павінна ажыццяўляцца ў такой манеры, каб пры зборцы кожная дэталь магла быць усталявана на сваё ранейшае месца і правільнай выявай. Запамінайце характэрныя асаблівасці вонкавага выгляду, у выпадку неабходнасці вырабляеце пасадачную маркіроўку дэталяў, усталёўка якіх на месца можа быць выраблена неадназначнай выявай (да такіх элементаў ставіцца, напрыклад, абсталяваная канаўкай упартая шайба на вале). Добрай ідэяй будзе размяшчэнне знятых дэталяў на чыстай працоўнай паверхні ў тым парадку, у якім праводзілася іх зняцце. Карысным апынецца таксама складанне найпростых схематычных замалёвак або пакрокавае фатаграфаванне дзейніка дэмантажу кампанента.

Пры зняцці крапяжу імкніцеся вырабляць маркіроўку яго першапачатковага становішча на зборцы. Часта, неадкладная ўстаноўка крапяжу і шайбаў на ранейшае месца пасля зняцця адпаведнай дэталі дазваляе пазбегнуць блытаніны пры зборцы. Пры адсутнасці такой магчымасці, увесь крапеж варта складаць у адмыслова падрыхтаваную для гэтай мэты пабітую на секцыі і адпаведна прамаркіраваную скрыню, ці проста па асобных прамаркіраваных скрыначках. Такая выява дзеянняў апыняецца асабліва карысным пры працы з кампанентамі, якія складаюцца з мноства дробных дэталяў, такімі як карбюратар, генератар, затамкавы механізм, панэль прыбораў ці элементы дэкаратыўнай абіўкі салона.

Пры адлучэнні электрычных кантактаў і раздымаў варта надаць увагу маркіроўцы правадоў ці джгутоў з дапамогай ізаляцыйнай стужкі з нанесеным на яе лічбавым ці літарным кодам.

Пракладачныя паверхні

На ўсіх аўтамабілях пракладкі ўжываюцца для герметызацыі месца стыку спалучаных паверхняў дзвюх ці больш дэталяў і служаць для прадухілення ўцечак алеяў і вадкасцяў і падтрыманні ўсярэдзіне зборкі падвышанага ціску ці разрэджанні.

Часта такія пракладкі перад усталёўкай пакрываюцца вадкім або пастообразным ушчыльняльным кампаўндам. Часта пад уздзеяннем часу, тэмператур ці ціскі адбываецца настолькі моцнае "прикипание" сябар да сябра спалучаных паверхняў, што падзел дэталяў становіцца цяжкавыканальнай задачай. У шматлікіх выпадках дэмантажу такіх зборак дапамагае абстукванне іх звонку па перыметры месца стыку малатком з мяккім байком. Можна скарыстацца для гэтай мэты таксама і звычайным малатком, наносячы ўдары праз драўляную ці пластыкавую прастаўку. Не варта вырабляць абстукванне літых карпусоў і далікатных кампанентаў. Пры ўзнікненні такога роду цяжкасцяў заўсёды ў першую чаргу правярайце ці ўвесь крапеж зняты.

Пазбягайце ўжыванні для падзелу дэталяў адвёртку ці мантыроўку, уводзячы іх паміж спалучанымі паверхнямі, бо ўшчыльняльныя паверхні пры гэтым лёгка могуць быць пашкоджаны, што ў далейшым можа з'явіцца чыннікам узнікнення ўцечак. Калі подрычаживания "прыкіпелых" элементаў зборкі пазбегнуць немагчыма, карыстайцеся для гэтай мэты ручкай ад старой кемнасці, але памятайце пры гэтым, што пасля ўсе якія ўтварыліся трэскі павінны быць старанна выдаленыя з спалучаных паверхняў і знутры зборкі.

Пасля падзелу дэталяў іх спалучаныя паверхні павінны быць старанна зачышчаны з саскрабанне слядоў матэрыялу старой пракладкі. Зацвярдзелыя фрагменты старой пракладкі могуць быць папярэдне размякчаны з дапамогай пераўтваральніка іржы або спецыяльнага хімічнага складу, пасля чаго выдалены з спалучанай паверхні скрабком. У якасці скрабка ў дадзеным выпадку можа быць скарыстаны адрэзак меднай трубкі з расплясканым і завостраным канцом. Выкарыстанне для гэтай мэты менавіта меднай трубкі рэкамендуецца, бо медзь звычайна мякчэй ужывальных у аўтамабілі матэрыялаў, што змяншае рызыку пашкоджання спалучанай паверхні. Некаторыя пракладкі лёгка могуць быць выдаленыя з дапамогай меднай шчоткі, аднак, не залежна ад ужывальнага метаду, спалучаныя паверхні павінны стаць абсалютна чыстымі і гладкімі. Калі па якім-небудзь чынніку спалучаная паверхня апынулася падрапанай, перад зборкай кампанентаў запоўніце драпіну пракладачным герметыкам. У большасці выпадкаў варта карыстацца не застываючым (ці полузастывающим) герметыкам.

Парады па зняцці шлангаў

Увага! Калі Ваш аўтамабіль абсталяваны сістэмай кандыцыянавання паветра, ні ў якім разе не адлучайце ад кампанентаў кандыцыянера ніякія шлангі да таго часу, пакуль сістэма не будзе разраджана ў прадстаўнічым аддзяленні кампаніі AUDI або спецыялістам па сістэмах кандыцыянавання паветра майстэрні аўтасэрвісу.

Меры засцярог, якія варта выконваць пры зняцці шлангаў вельмі блізкія да такіх пры зняцці пракладак. Пазбягайце пашкоджанні паверхняў штуцэраў і патрубкаў, на якія апранаюцца шлангі, бо гэта можа з'явіцца прычынай узнікнення ўцечак. У асаблівай меры гэта адносіцца да працэдуры зняцця шлангаў радыятара. З прычыны розных хімічных рэакцый адбываецца "прикипание" гумы шлангаў да спалучаных паверхняў штуцэраў і патрубкаў. Для зняцця шланга ў першую чаргу прыслабце хамут мацавання яго на штуцары. Затым абцугамі са слізгальным шарнірам ухопіце шланг зблізку хамута і пачынайце круціць яго на штуцары/далучальным патрубку направа-налева. Працягвайце гэтую працэдуру да поўнага вызвалення шланга, затым зніміце шланг са штуцэра. Невялікая колькасць сіліконавай ці іншай змазкі палегчыць працэдуру, калі яна можа быць уведзена ў зазор паміж штуцэрам і шлангам. Для палягчэння працэдуры ўсталёўкі шланга вышмаруйце ўнутраную паверхню шланга і вонкавую паверхню штуцэра.

Як крайні сродак, ці ў выпадку адназначнай неабходнасці замены шланга на новы, надзеты на штуцэр канец шланга для зняцця можа быць разрэзаны нажом і затым аддзелены ад паверхні штуцэра. Пры гэтым імкніцеся не пашкодзіць нажом метал штуцэра/пад злучальнага патрубка.

У выпадку пашкоджання хамута мацавання шланга заменіце яго на новы. Хамуты скручваемага тыпу звычайна слабеюць з цягам часу, таму, па-за залежнасцю ад іх стану, пры выпадку іх лепш замяніць