Разборка

Зліце з рухавіка алей (калі не было зліта).

Зніміце ўсе навясныя агрэгаты.

Зніміце счапленне. Пры адварочванні нітаў мацавання зафіксуйце махавік вялікай адвёрткай. Замаркіруйце ўзаемнае становішча счаплення і махавік. Паступова і паступова адкруціце ніты мацавання.

Адпусціўшы ніты мацавання генератара, зніміце рамень прывада, генератар і планку нацягвальніка рамяня.

Зніміце рамень прывада помпы гідраўзмацняльніка рулявога кіравання.

Зніміце вентылятар сістэмы астуджэння.

Зліце з рухавіка алей (калі не было зліта).

Зніміце ўсе навясныя агрэгаты.

Зніміце счапленне. Пры адварочванні нітаў мацавання зафіксуйце махавік вялікай адвёрткай. Замаркіруйце ўзаемнае становішча счаплення і махавік. Паступова і паступова адкруціце ніты мацавання.

Адпусціўшы ніты мацавання генератара, зніміце рамень прывада, генератар і планку нацягвальніка рамяня.

Зніміце рамень прывада помпы гідраўзмацняльніка рулявога кіравання.

Зніміце вентылятар сістэмы астуджэння.

Зніміце верхняе вечка зубчастага рамяня

Адкруціўшы балты, зніміце вечка галоўкі цыліндраў

Зафіксуйце коленвал ад проворачивания і адкруціце чатыры ніта шківа. Зніміце пераходны фланец і шкіў.

Адкруціце ніты, зніміце ніжняе вечка зубчастага рамяня.

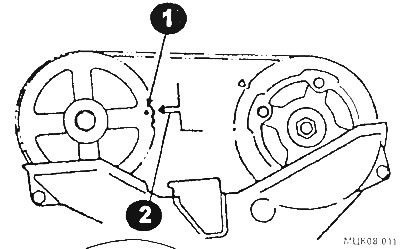

Праверніце коленвал так, каб поршань 1-га цыліндру быў выстаўлены ў ВМТ такту сціску. Для гэтага ўсталюеце коленвал так, каб усталявальная пазнака на коле распредвала (1) апынулася насупраць рыскі (2) на кранштэйне паліўнай помпы. Пераканайцеся ў тым, што каромысла клапанаў першага цыліндру свабодна рухаюцца. У адваротным выпадку дакруціце коленвал на адзін абарачэнне.

Абазначце пазнакай становішча рамяня на коле.

Спружыны клапанаў

Праверце даўжыню спружын у вольным стане і пад нагрузкай. Калі даўжыня не адпавядае патрабаванай велічыні, то спружыны заменіце.

Праверце адхіленне спружын ад вертыкалі. Калі зазор на даўжыні спружыны перавышае 1,6 мм, то спружыну заменіце.

Пры зборцы спружыны ўсталёўваюцца так, каб каляровая маркіроўка была звернутая ўгару. Новыя спружыны павінны мець такую ж маркіроўку, што і заменныя.

Клапаны

Зніміце з клапанаў і накіроўвалых утулак маслосъемные каўпачкі.

Праверце стан клапанаў і накіроўвалых утулак. Ачысціце ўнутраную паверхню накіроўвалай утулкі рыззём, змочанай бензінам.

Праверце зазор паміж клапанам і накіроўвалай утулкай. Для гэтага:

- Усталяваўшы стрелочный індыкатар, выдаліце клапан ад тарца ўтулкі на 30 мм.

- Выкіньце ножку індыкатара ў галоўку клапана і выведзіце стрэлку індыкатара на нуль.

- Пакачайце клапан ва ўтулцы.

- Калі паказанне перавышае 0,20 мм, то варта замяніць клапан ці ўтулку.

Накіроўвалыя ўтулкі выпрессовываются апраўкай са боку валікаў каромыслаў.

УВАГА: У галоўку дызеля накіравальныя ўтулкі запрасоўваюцца пры пакаёвай тэмпературы.

Запрасуйце новыя ўтулкі. У запасныя часткі пастаўляюцца рамонтныя ўтулкі з дыяметрам, павялічаным на 0,05; 0,25 і 0,50 мм (на іх нанесена маркіроўка "5", "25" і "50" адпаведна). Перад запрэсоўкай адтуліны пад накіравальныя ўтулкі ў галоўцы цыліндраў разгарніце пад дыяметр рамонтнай утулкі. Пры замене ўтулак майце на ўвазе, што накіроўвалыя ўтулкі впускных і выпускных клапанаў могуць мець розную даўжыню.

Перад выпрасоўваннем вымерайце вышыню, на якую выступае накіроўвалая ўтулка. Новую ўтулку запрасуйце з боку камеры згарання так, каб выступленне новай утулкі было роўна 1 3,7-14,3 мм.

УВАГА: На дызельным рухавіку 4D65 накіравальныя ўтулкі клапанаў выпрасоўваюцца і запрасоўваюцца пры пакаёвай тэмпературы 20°С. Пры замене накіроўвалых утулак сядла клапанаў шліфуюцца, незалежна ад іх стану.

Сядла клапанаў

Праверце стан сёдлаў клапанаў. Нязначныя дэфекты выдаліце ручной шарошкай. Пры неабходнасці заменіце сёдлы клапанаў. У запчасткі пастаўляюцца рамонтныя сядлы клапанаў, дыяметр якіх павялічаны на 0,3 і 0,6 мм, адтуліны пад сёдлы ў галоўцы цыліндраў варта змарнатравіць пад які адпавядае памер сядла.

Пасля замены адшліфуйце сядло. Пасля гэтага прытрыце клапан.

Пасля прыціркі ачысціце галоўку цыліндраў. Асабліва старанна ачысціце адтуліны накіравальных утулак.

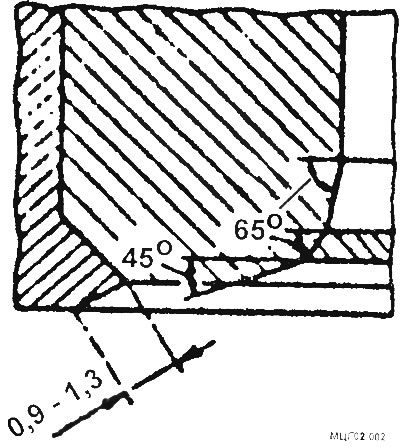

Праверце шырыню фаскі сядла клапана, якая для впускных і выпускных клапанаў павінна быць у межах 0,9-1,3 мм, куты шліфоўкі сядла павінны адпавядаць паказаным на малюнку.

Клапаны

Заменіце клапаны з пагнутымі стрыжнямі або на стрыжнях, якіх выяўляюцца сляды абгарання. Рамонт клапанаў шліфоўкай або проточкой стрыжня не дапушчаецца Калі на зацятых паверхнях каромыслаў выяўляюцца сляды зносу, тое дапушчаецца выдаленне матэрыялу з тарца клапана да 0,5 мм. Калі зношаны тарэц клапана, то праверце стан каромыслаў. Уважліва агледзіце клапаны, праверце наяўнасць на фасках клапанаў расколін, слядоў нераўнамернага зносу. Праверце наяўнасць расколін на шыйках клапанаў.

Невялікія дэфекты галоўкі клапана можна выдаліць прыціркай. Пры выяўленні значных дэфектаў галоўка клапана шліфуецца Пасля шліфоўкі і надання фаске кута 45°, вышыня абзы впускного клапана павінна быць не менш за 0,7 мм, у адваротным выпадку клапаны неабходна замяніць.

Праверце зазоры паміж утулкай і клапанам з дапамогай стрелочного індыкатара, для чаго ўстаўце клапан у накіроўвалую ўтулку. Для гэтага ўсталюеце стрелочный індыкатар, падніміце талерку ад тарца ўтулкі на 30 мм. Выпіце ножку індыкатара ў галоўку клапана і выведзі тыя на нуль пакачайце клапан ва ўтулцы і лічыце паказанні індыкатара. Калі сведчанне перавышае 0,20 мм, тое варта замяніць клапан ці ўтулку. Канчатковае рашэнне прыміце пасля праверкі дыяметра стрыжня клапана. Калі дыяметр стрыжня менш за патрабаванае значэнне то клапан падлягае замене.

Карамысла

Праверце восі і каромысла на знос і пашкоджанні. Праверце дыяметр восі каромыслаў і ўнутраны дыяметр каромысла. Рознасць гэтых дыяметраў (зазор не павінна перавышаць 0,01-0,05 мм. У адваротным выпадку валік і каромысел варта замяніць. Пры выяўленні зносу на апорных паверхнях каромыслаў дапушчаецца шліфоўка апорных паверхняў. Дапушчальнае выдаленне металу пры шліфоўцы каромысла не павінна перавышаць 0,5 мм.

Моцна зношаная паверхня каромысла значна абцяжарвае рэгуляванне клапанаў. Калі пасля таго, як матэрыял апорнай часткі каромысла ашліфаваны на 0,5 мм і па-ранейшаму назіраецца няроўная паверхня, то каромысел заменіце.

Усталюеце распредвал у ложку і зацягніце шэсць нітаў мацавання высілкам рукі.

Апраніце на восі каромысла і спружыны.

Усталюеце вось у зборы з каромысламі ў вечкі апорных шыек распредвала і загарніце ніты.

Зацягніце ніты накрывак распредвала і ніты мацавання валікаў патрабаванымі момантамі. Праверце правільнасць усталёўкі спружын.

Запрасуйце сальнік распредвала ў расточванне ў пярэдняй частцы галоўкі цыліндраў. Сальнік павінен быць заподлицо з паверхняй галоўкі цыліндраў.

Вышмаруйце працоўныя беражкі сальніка кансістэнтнай змазкай. Вышмаруйце герметыкам цэнтральную канаўку сегментнай заглушкі і ўсталюеце заглушку па месцы.

Далейшая зборка выконваецца ў зваротным парадку.

Галоўка цыліндраў

Ачысціце галоўку цыліндраў, выдаліце з кантактных плоскасцяў галоўкі рэшткі матэрыялу пракладак.

Выдаліце нагар з камер згарання. Праганіце і прачысціце ўсе разьбовыя адтуліны. Праверце дэфармацыю кантактнай паверхні галоўкі. Калі адхіленне ад плоскасці менш лімітавага (0,10 мм), то галоўку варта перашліфаваць. Калі адхіленне ад плоскасці перавышае 0,10 мм, хаця б у адным месцы, то галоўку цыліндраў варта замяніць.