Обща информация

Съвременните автомобилни двигатели използват един от двата типа глави на цилиндъра: горни клапани (OHV) и горен разпределителен вал (OHC). Последният тип може да бъде разделен на подгрупа сензор-превключвател: с един горен разпределителен вал (SOHC, или просто OHC) и с два горни разпределителни вала (DOHC).

Понастоящем главите на цилиндъра се изработват чрез отливане от алуминиева сплав, което може значително да намали общия захранващ блок, като същевременно поддържа жизненоважни свойства като надеждност и разсейване на топлината.

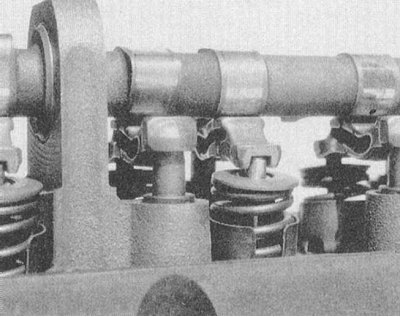

Честно казано, трябва да се отбележи, че наред с алуминия при производството на цилиндрови глави, традиционният чугун също е доста широко разпространен. Независимо от материала, всички глави са оборудвани с седла за клапани. Някои глави имат по два клапана на цилиндър, въпреки че напоследък конфигурацията с много клапани стана по-разпространена, където всеки цилиндър може да бъде оборудван с три, четири или дори пет клапана. Финото механично шлайфане на работните фаски на плочите към седалките осигурява херметичността на горивните камери при затворено положение на клапаните. Използването на направляващи втулки гарантира уникалността на възвратно-постъпателното движение на клапаните и подравняването на последните спрямо седалките. С оглед на гореизложеното хлабината на стеблото на клапана в направляващата втулка придобива критична стойност. Прекомерните хлабини обикновено увеличават разхода на двигателно масло, могат да възникнат загуби на вакуум и е по-вероятно повреда на седалката на клапана. Прекалено плътното прилягане на клапаните в направляващите втулки е изпълнено с тяхното захапване, което води до неизбежно намаляване на мощността, развивана от силовия агрегат, и повишен риск от заглушаване на двигателя. В допълнение към направляващите втулки, клапаните задължително са оборудвани и с пружини, които осигуряват необходимата плътност за притискане на плочите към седалките и връщането им в затворено положение след принудително отваряне под въздействието на силата, развивана от ексцентричните гърбици на разпределителния(ите) вал(и). За фиксиране на пружините върху стъблата на клапаните се използват специални плочи и двусекционни разделени ключалки (крекери). В главите, изработени от алуминиева сплав, върху пружините на клапаните са монтирани специални регулиращи шайби, които предпазват последните от изтриване.

В идеалния случай по време на основен ремонт (възстановяване) на главата на цилиндъра всички клапани трябва да се сменят заедно с пружини и направляващи втулки. Въпреки това, в зависимост от състоянието на обслужвания двигател, което се определя основно от съвестността на собственика на превозното средство, тази смяна може да не е необходима. Основната причина за преждевременно износване на компонентите на клапанния механизъм е неправилната настройка на настройките на двигателя. Така че, продължителната работа на уреда върху повторно обогатена смес въздух-гориво често води до измиване на маслото от направляващите втулки с бензин. Прекомерното изчерпване на сместа води до прекомерно повишаване на температурата на нейното изгаряне, което води до изгаряне на клапанните пластини и техните седла.

За съжаление не е възможно напълно да се предотврати износването на вътрешните компоненти на главата на цилиндъра. Въпреки това, навременният ремонт с внимателно прилепване на клапаните ще позволи на собственика на превозното средство да намали материалните разходи, като удължи живота на главата на цилиндъра.

Трябва да се отбележи, че ако изгорят само отделни клапани, би било разумно да се смени целият им комплект. Това твърдение важи и за други компоненти на клапанния механизъм.

Колкото и да е неприятно, е възможно да се определи състоянието на вътрешните компоненти на главата на цилиндъра само след нейното предварително разглобяване. Описанието на процедурата за демонтаж на главата на цилиндрите на модели автомобили от марката Mitsubishi, разглеждани в настоящото управление, е дадено по-долу в този раздел.

Почистване

1. Цялостното почистване на главата на цилиндъра и компонентите на клапанния механизъм, последвано от подробна проверка на тяхното състояние, ще помогне да се определи приблизителното количество ремонтни работи, които трябва да се извършат.

Забележка. Силното прегряване на двигателя може да доведе до деформация на главата на цилиндъра и нарушаване на плоскостта на нейните съвпадащи повърхности.

2. Изстържете всички следи от стария уплътнителен материал и уплътнител от съвпадащите равнини на главата на цилиндъра, всмукателния и изпускателния колектор, - опитайте се да не повредите повърхностите. Използването на специален омекотител, който трябва да бъде предварително напоен с полепнали отлагания, значително ще улесни работата - попитайте в магазините за автоаксесоари.

3. Отстранете всички следи от котлен камък от стените на водните канали.

4. Почистете добре всички достъпни кухини и отвори с твърда телена четка. При силно замърсяване на каналите почистването на главата трябва да бъде поверено на специалисти.

5. "Закарайте" всеки от отворите за болтове с кран с подходящ размер, като отстраните корозионните продукти от резбата, следите от стар уплътнител и възстановите повредените завои. Ако имате достъп до източник на сгъстен въздух, издухайте дупките, за да премахнете стърготини и малки отломки.

Не забравяйте да носите защитни очила, когато използвате сгъстен въздух!

6. Използвайте телена четка, за да почистите резбите на шпилките на всмукателния и изпускателния колектор.

7. Измийте главата с разтворител и подсушете добре. Използването на сгъстен въздух значително ще намали времето за сушене и ще гарантира качеството на почистване на труднодостъпни кухини и дупки.

Забележка. Различни видове състави за премахване на следи от сажди, които значително улесняват процедурата по почистване, могат да бъдат закупени в много магазини за автоаксесоари. Не забравяйте, че тези видове продукти обикновено са химически агресивни и трябва да се използват с подходящи предпазни мерки – стриктно спазвайте инструкциите на производителя, които обикновено са дадени на етикета на контейнера.

8. Измийте повдигачите на клапани с разтворител, след което ги изсушете добре. Използването на сгъстен въздух значително ще улесни процедурата (не забравяйте да носите защитни очила).

Забележка. Бутачите, оборудвани с хидравлични коректори, трябва да бъдат сгънати с главата надолу в маслена баня. Не забравяйте, че по време на монтажа всички компоненти трябва да бъдат монтирани стриктно на първоначалните им места.

9. Измийте в разтворител и подсушете добре пружините на клапаните, техните плочи, седла и крекери за разделяне - опитайте се да не смесвате компонентите.

10. Изстържете по-голямата част от отлаганията, образувани по повърхностите на клапаните, след това с телена дюза към електрическа бормашина, накрая почистете повърхностите на стеблата и пластините на клапаните - уверете се, че клапаните не са разбъркани.

Разглобяване

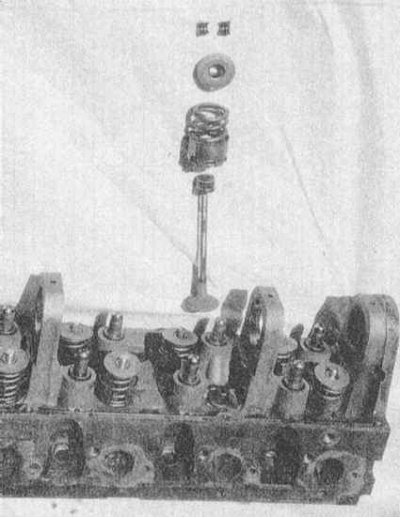

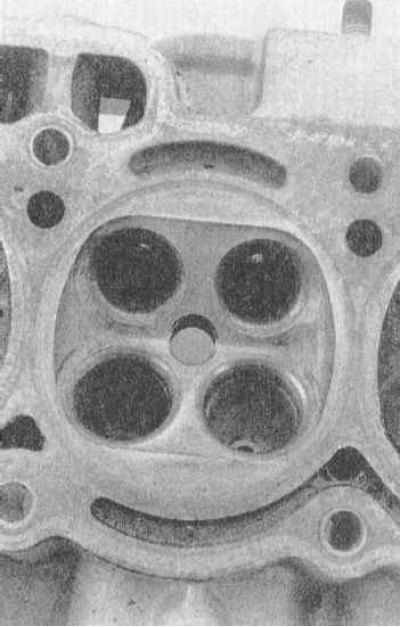

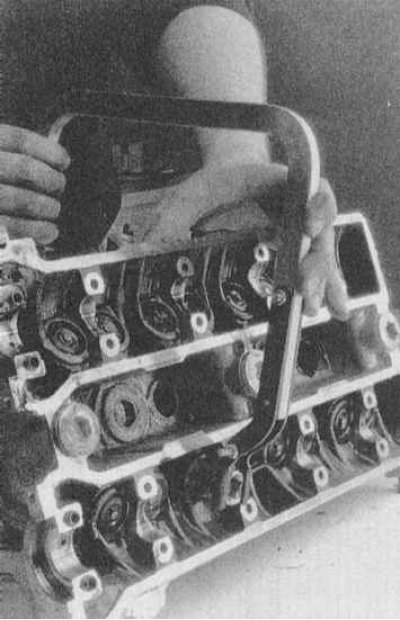

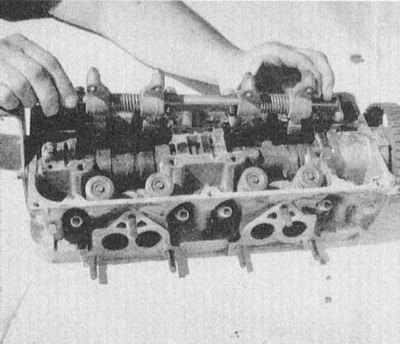

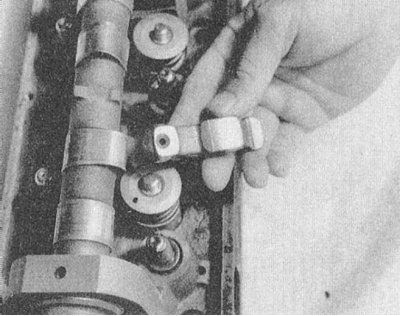

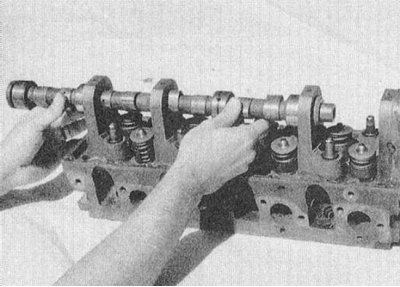

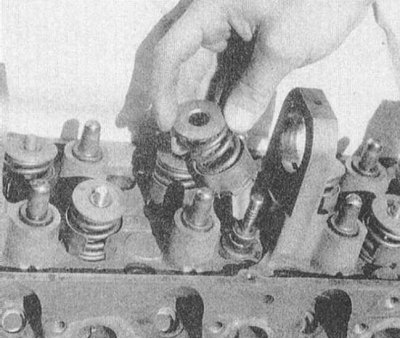

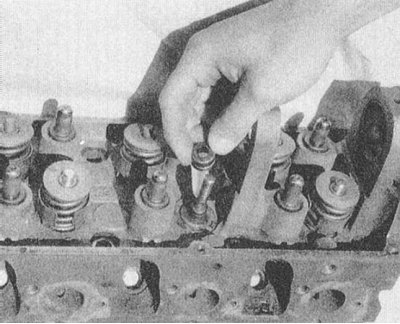

Конструкцията на цилиндровата глава, използвана на конкретен двигател (SOHC или DOHC), не влияе основно върху процедурата за демонтаж на компонентите на механизма за задвижване на клапана. Примери за външния вид на главите на цилиндъра са показани на илюстрациите. Трябва само да се отбележи, че при разглобяването на главата на DOHC трябва да се обърне специално внимание на точността на маркировката на всички отстранени компоненти - компонентите на задвижването на всмукателния клапан не трябва да се бъркат с компонентите на изпускателния клапан по време на монтажа, ако номерът на цилиндъра съвпада и почти абсолютна външна идентичност. Като правило, когато маркирате части, не забравяйте, че всмукателният разпределителен вал със свързаните компоненти е разположен отстрани на всмукателната тръба, а изпускателната - от страната на изпускателния колектор.

|  |

Глави с избутващи чаши

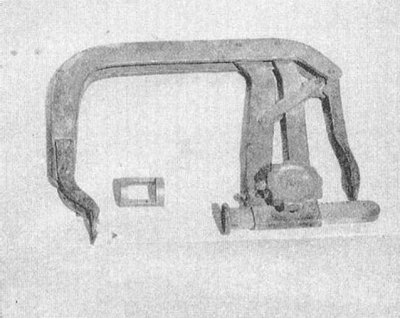

1. Повечето глави на цилиндъра използват кранове в стил чаша в механизма за задействане на клапана. Крекерите на пружинната ключалка на разделящия клапан са поставени с този дизайн вътре в гнездото за тласкане. За да разглобите този тип глава, ще ви трябва компресор на клапанната пружина от тип скоба, инструмент за премахване на пружината на клапана и малък магнит, за да премахнете шлюзите за разделяне на ключалката.

2. Ако все още не сте го направили, свалете разпределителния(ите) вал(и) и/или повдигачите на клапаните от главата на цилиндъра.

Забележка. Поставете отстранените компоненти в ясно обозначени найлонови торбички. Маркировката трябва да гарантира възможността за инсталиране на компоненти по време на монтаж стриктно на оригиналните им места.

3. Обърнете главата, така че да е възможно да се монтират скоби върху нея за компресиране на пружините на клапана - обикновено главата се полага хоризонтално с повърхността на уплътнението към изпълнителя и клапанът пружинира далеч от него.

4. Поставяйки дорника за извличане на пружината в гнездото на тласкача, компресирайте пружината.

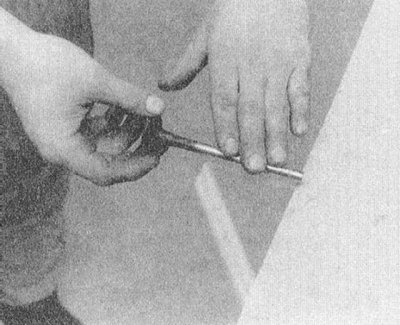

5. Помагайки си с отвертка, използвайте малък магнит, за да извадите крекерите за разделяне на ключалката от мястото му.

6. Освободете скобата и извадете пружината на клапана.

7. Извадете клапана от главата на цилиндъра. Ако има, свалете уплътнението.

Забележка. Предлагат се специални инструменти за отстраняване на маслени уплътнения. Като алтернатива можете да използвате обикновени клещи с игла - опитайте се да не повредите стените на гнездото за изтласкване, което е изпълнено с намаляване на адекватността на прилягането на последното.

8. С подходящата конфигурация извадете регулиращата шайба от пружината - използвайте отново магнита или отвертка.

9. По същия начин отстранете останалите компоненти на клапана. Не забравяйте, че всички компоненти трябва да бъдат поставени в ясно етикетирани контейнери или торби.

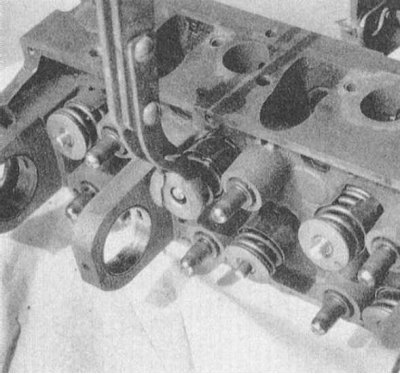

Глави с тласкачи тип лост

1. Обикновено се използва специален инструмент от стандартен тип за компресиране на пружините на клапана на глави от този тип. Въпреки това, при някои модели може да няма достатъчно свободно място за инсталиране на такъв инструмент - в такива случаи трябва да използвате инструмента от типа скоба, описан по-горе.

2. Ако все още не сте го направили, свалете компонентите на задвижването на клапаните (лостовете за задвижване на клапаните или кобилните рамена с техните оси) и свалете разпределителния(ите) вал(и). Ако има, свалете също и регулаторите на хлабината на хидравличните клапани.

Забележка. Всички подвижни компоненти трябва да бъдат сгънати организирано, като се обърне специално внимание на яснотата на маркировката - при сглобяване те трябва да бъдат монтирани стриктно на първоначалните си места!

|  |

|  |

3. Обърнете главата, така че да има свободно място за монтиране на инструмента за притискане на пружината на клапана.

4. След като стартирате инструмента, компресирайте пружината на първия клапан, като напълно разтоварите плочата му.

Забележка. Поради развитието на образуване на сажди, плочата може да "залепне" за крекерите на разцепената ключалка и за да я освободите, ще трябва леко да я потупате с чук.

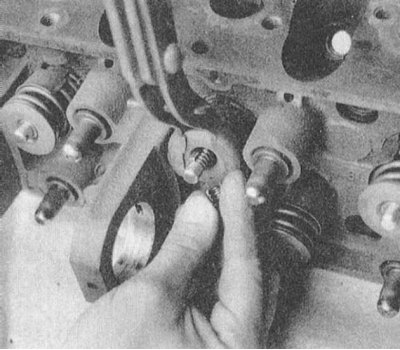

5. Използвайте малък магнит, за да премахнете разделящите се фиксиращи скоби от жлеба на стеблото на клапана.

6. Освободете инструмента и извадете тарелката и пружината от стеблото на клапана.

7. Ако има, свалете уплътнението.

Забележка. Обикновено е по-лесно да премахнете масленото уплътнение от клапана, свален от двигателя (вижте по-долу).

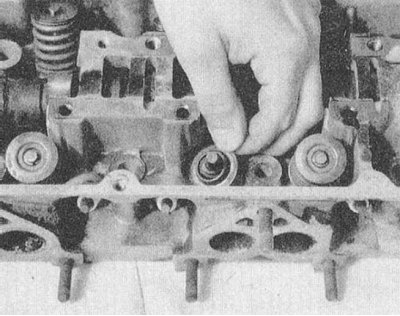

8. Обърнете главата, така че клапанът да може да бъде изваден от нея.

9. Извадете клапана от главата на цилиндъра.

Забележка. Ако е необходимо, предварително обработете ръбовете на жлеба за монтиране на крекери и края на стеблото на клапана с пила с фин зъб.

10. Ако има такъв, свалете шайбата за регулиране на пружината на клапана - използвайте магнит или отвертка.

11. По същия начин отстранете останалите клапани от главата. Не забравяйте, че всички компоненти трябва да бъдат поставени в ясно етикетирани контейнери или торби.

Проверка на състоянието на компонентите

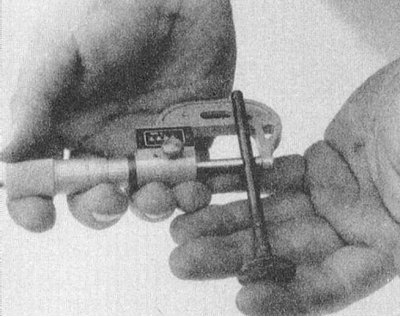

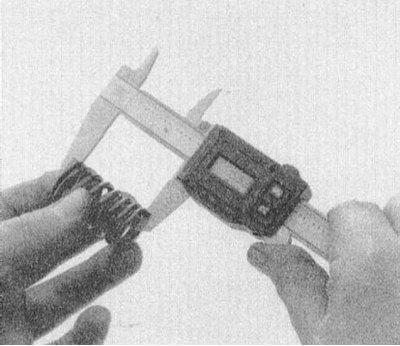

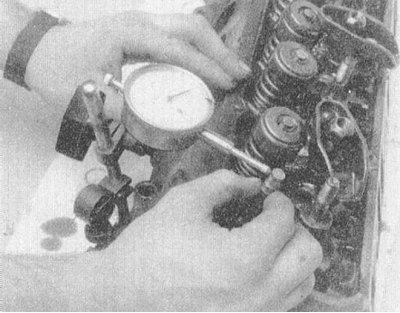

След старателно измиване и изсушаване на компонентите на клапанния механизъм, свалени от главата, можете да започнете да проверявате състоянието им. Ще са необходими някои контролни измервания, за които ще ви е необходим микрометър с широчина на челюстта 0 ÷ 25 mm, - за измерване на диаметъра на стеблото на клапана, бутален циферблат / телескопичен отвор за измерване, - за измерване на вътрешния диаметър на направляващите втулки, шублер и специален инструмент за оценка на степента на слягане и правилното подравняване на пружините на клапаните. При липса на изброените инструменти под ръка, проверката на състоянието на компонентите трябва да бъде поверена на специалисти по автосервиз.

Клапи

1. Проверете фаските на дисковете на клапаните за пукнатини, кухини и признаци на прекомерно износване. Следите от изгаряне се откриват най-лесно при разглеждане на цилиндричната част (пояс) на плочата. Коланът трябва задължително да присъства на плочата и да има еднаква ширина по целия периметър на клапана. Закръгленето или топенето на ръбовете на колана показва изгаряне на клапана. Трябва също да се оцени степента на плоскост на крайната повърхност на плочата - ако има прекомерно отклонение в централната й част, клапанът трябва да се смени (за предпочитане в комплект с останалата част).

2. След това трябва да проверите състоянието на стеблото на клапана, - внимателно проверете края му и ръбовете на жлеба за инсталиране на крекери за разделяне на ключалката, - уверете се, че няма ръбове и дупки (особено ако трябва да прибягвате до обработка тези зони с пила при сваляне на клапана). Краят на стеблото на клапана трябва да е абсолютно плосък, докато при значителен пробег на уреда винаги се получава известно закръгляване. Ако е необходимо, възстановете плоскостта на крайната повърхност, като завъртите клапана.

3. Завъртете стеблото на клапана върху равна повърхност (прозоречно стъкло може да служи като такова) и проверете за признаци на огъване.

4. Накрая измерете диаметъра на стеблото на клапана в няколко точки с микрометър. Сравнете резултатите от измерването един с друг - пръчката трябва да има еднаква дебелина по цялата си дължина. Ако минималният толеранс на диаметъра на стеблото на клапана не е посочен в спецификациите, като ориентир трябва да се вземе стойност от 0,025 mm.

5. Вентилите, които са дефектни или износени над допустимата граница, трябва да бъдат сменени (за предпочитане в комплект с останалите).

Пружини на клапани, техните държачи и крекери на разделно заключване

1. Преди всичко проверете пружините на клапаните за пукнатини, стружки и други механични повреди. След това трябва да измерите свободната дължина на пружините - опитайте се да не бъркате пружините на всмукателния клапан с изпускателните пружини. Сравнете резултатите от измерването с изискванията на Спецификациите.

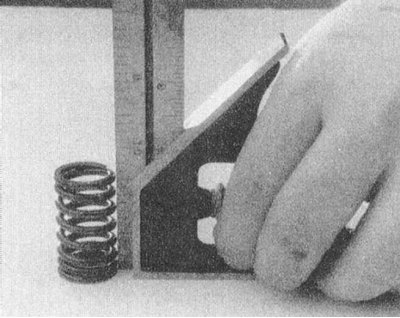

2. С помощта на линийка и дърводелски ъгъл оценете адекватността на подрязването на всяка пружина.

3. Ако имате под ръка специално устройство, проверете силата, развивана от пружините. Сравнете резултатите от измерването с изискванията на Спецификациите.

4. Увисналите, дефектни и прекомерно износени пружини трябва да се сменят (за предпочитане като комплект).

5. Пружинните плочи рядко се нуждаят от смяна, но оценете състоянието на работните им повърхности в контакт с пружината и крекерите за разделяне. Ако има признаци на деформация или пукнатини, сменете.

6. Оценете степента на износване на вътрешните и външните работни повърхности на крекери с разделно заключване. Ако е необходимо, крекерите се сменят заедно с клапана им.

Глава на цилиндъра

При проверка на главата на цилиндъра трябва да се обърне специално внимание на състоянието на направляващите втулки и седалките на клапаните. Трябва също така да проверите отливката на главата за пукнатини и други механични повреди и да оцените степента на неплоскост на съвпадащите повърхности.

Направляващи клапани

1. След като се уверите, че състоянието на клапаните е в добро състояние, степента на износване на направляващите втулки трябва да се прецени според размера на пролуките, в които стеблите на клапаните влизат в тях.

Забележка. Все пак е за предпочитане да смените клапаните.

2. Преди да започнете измерванията, внимателно проверете направляващите втулки за пукнатини, драскотини, натъртвания и други механични повреди. Когато използвате втулки (на всички глави, изработени от алуминиева сплав), оценете херметичността на тяхното прилягане - наличието на хлабина е неприемливо. Всички втулки трябва да стърчат на една и съща височина (като се брои от седалките на пружината).

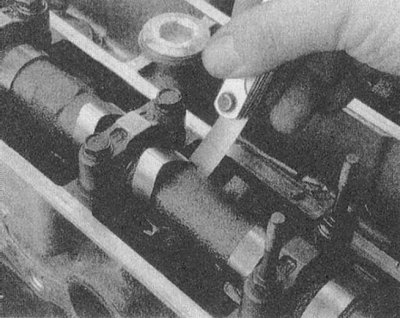

3. Прикрепете бутален циферблат към страната на пружината на главата на цилиндъра. Намажете леко стеблото на клапана и го завийте на място. Натиснете плътно буталото на измервателния уред към страничната повърхност на стеблото на клапана в областта на дръжката и нулирайте инструмента. Издърпайте клапана отстрани в направляващата втулка и прочетете показанията на измервателния уред - запишете резултата. Завъртете глюкомера на 90° от първоначалната му позиция и тествайте отново. Сравнявайки резултатите от измерването един с друг, оценете овалността на направляващата втулка. Също така сравнете резултатите от двете измервания с изискванията на Спецификациите.

Забележка. За определяне на вътрешния диаметър на водачите на клапаните се предлагат специални телескопични измервателни уреди – когато използвате този вид инструмент, сравнете резултатите от измерването с нормативните изисквания, дадени в спецификациите.

4. Износените или повредени направляващи втулки трябва да се сменят или обърнат отново.

Медла на клапани

1. Извършете визуална проверка на седлата на клапаните. Обърнете внимание на наличието на пукнатини, кухини и следи от изгаряне. Оценете дълбочината на сядане в главата на око - прекомерното проникване показва износване на компонентите. Ако се открият пукнатини, седалките трябва да се сменят.

2. Ако имате под ръка специален инструмент, проверете седалките за признаци на овалност. Сравнете резултатите от измерването с изискванията на Спецификациите, ако е необходимо, направете жлеб.

Забележка. При липса на стандартни стойности трябва да се вземе предвид максимално допустимата овалност от 0,051 mm.

Оценка на плоскостта на главата

1. Почистете добре съвпадащите повърхности на главата на цилиндъра, като премахнете напълно всички следи от стария уплътнителен материал от тях.

2. Плоскостта се проверява с помощта на специален габарит и манометър тип острие. Измерването се извършва по DP на главата и по двата диагонала на чифтосващата повърхност.

Забележка. Стоманена линийка, поставена на ръба, може да се използва като плоскост.

|  |

3. Ако размерът на плоскост надвишава 0,076 mm на дължина от 15,2 mm (или 0,152 mm по цялата дължина на свързващата повърхност), главата на цилиндъра трябва да се завърти.

Забележка. След завъртане на главите на цилиндъра на V-образните двигатели, фланецът за кацане на всмукателния тръбопровод също трябва да бъде обработен съответно, за да се компенсират промените в позицията на съвпадащите повърхности.

Проверка на състоянието на отливката на главата

1. Обикновено пукнатини в отливката на главата се появяват в областта на горивните камери, но възможността за тяхното образуване е възможна и в близост до отворите за свещи, седалките на клапаните и лагерните повърхности на лостовете за задвижване на клапаните.

2. Особено внимание трябва да се обърне на проверката на състоянието на изливането в областта на изходните отвори.

3 . Трябва да се помни, че визуалната проверка не разкрива скрити дефекти на леене. Много по-подробна картина на структурата на тялото на главата може да се получи по време на откриване на дефекти, като се използват методи на магнитен резонанс (Magnaflux®), - за глави от чугун, или като се използват флуоресцентни съединения (Ziglo®), - за глави от леки сплави. Тези видове проверки винаги могат да бъдат направени срещу много разумна такса в сервизите.

4. Главата с механични повреди трябва да бъде сменена.

Разпределителни валове и клапани

Вижте Раздел Отстраняване и инсталиране на разпределителни валове и кранове на клапани за процедури за проверка на състоянието на разпределителните валове и компонентите на клапанния механизъм.

Методи за възстановяване на компоненти

Повечето от възстановителните процедури трябва да се извършват в автосервиз.

Клапи за притирване

Забележка. Лапирането на клапаните се извършва последно, след като е проверено състоянието на всички компоненти на главата и са извършени необходимия им ремонт/подмяна.

1. Ако клапаните се сметнат за годни за по-нататъшна употреба, е необходимо да се завъртят крайните повърхности на техните дръжки и да се шлайфат работните фаски до техните места.

Забележка. Новите клапани също подлежат на притирване, след което се закрепват неподвижно към гнездата си.

2. Обърнете главата на цилиндъра с главата надолу.

3. Леко смажете стъблата на клапаните и ги навийте на редовните им места в главата.

4. Повдигнете клапана, който трябва да се притира, от седлото и нанесете малко специална паста за притирване върху седлото на клапана.

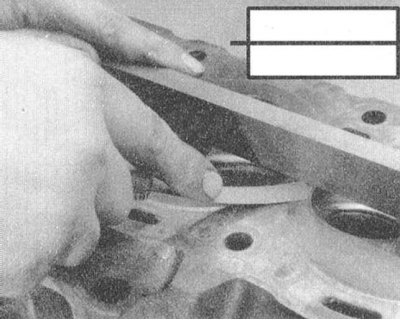

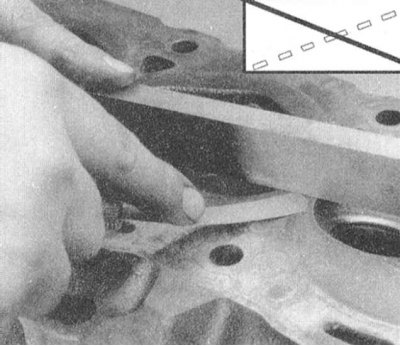

5. Леко навлажнете вендузата на държача за притирване и прикрепете държача за притирване към плоската страна на диска на клапана.

6. Завъртете задвижващата дръжка на инструмента между дланите си и започнете да притискате клапана към седалката си. Опитайте се да прихващате дръжката по-често, като леко променяте позицията на клапана спрямо седлото, за да избегнете образуването на жлебове.

7. Продължете да шлифирате, докато върху работната повърхност на седалката се образува равномерен пръстен с мътносив цвят със същата ширина по целия периметър.

8. Отделете задвижващия механизъм и пристъпете към смилане в следващия клапан.

9. Накрая не забравяйте да избършете добре компонентите, като премахнете всички следи от шпакловка и абразив от повърхността им.

Пружини, плочи и крекери на разцепни ключалки

10. Компонентите, изброени в заглавието на подраздел, не подлежат на ремонт и в случай на повреда трябва да бъдат заменени.

Направляващи клапани

1. В автомобилните двигатели се използват само два вида направляващи втулки: подвижни (използвани в глави от леки сплави) и вградени (използват се глави от чугун).

Забележка. Чугунените глави понякога са оборудвани и с подвижни втулки.

2. Възстановяването на износени направляващи втулки може да се извърши по един от четирите начина: накапване; монтаж на вложки; скучно и подмяна.

3. По време на накатка металът на детайла се деформира, което води до намаляване на междината. В същото време се възстановява центрирането на втулката. Набраздяването е най-простият и евтин метод за възстановяване на направляващите втулки, но изисква специална инструментална база и води до значително намаляване на експлоатационния живот на възстановената част.

4. Бронзовата вложка може да се монтира в износена направляваща втулка, след като е предварително пробита. Предлагат се вложки с резба, - за тяхното монтиране, втулката трябва първо да бъде нарязана с кран с подходящ размер. Като алтернатива могат да се монтират тънкостенни втулки от разделен тип - те се пъхнат в проточена втулка, след което се разточват със специален инструмент и се обработват до желания размер.

5. Ефикасен начин, особено при възстановяване на вградени втулки, е да ги пробиете за по-големи клапани. Пробиването се извършва с помощта на специален зенкер в диапазона от 0,076 до 0,762 mm (най-често - 0,381 mm). Необходимо е да закупите ремонтни клапани с подходящ размер.

6. За смяна на втулките от вграден тип те трябва да бъдат пробити от главата. След това гнездата се разточват до необходимия размер и в тях се притискат ремонтни втулки. Кацането на нови втулки се извършва с помощта на чук и стъпаловидно отклонение. Когато монтирате ремонтни втулки, трябва да се обърне специално внимание на центрирането им спрямо гнездата на клапаните. Височината на кацане на новата втулка също трябва стриктно да съвпада с оригиналната - не забравяйте да я измерите, преди да премахнете старите втулки. Старите втулки също се изчукват от главата с чук и дрейф. Преди да инсталирате ремонтни втулки, е необходимо да определите дали те трябва да уплътняват водната риза на главата или не - ако е така, е необходимо да използвате подходящия уплътнител, в противен случай втулката и стените на приемния гнездо трябва да бъдат смазани с монтажна грес преди кацане. Втулките са поставени в главата от страната, където са монтирани клапанните пружини.

Забележка. Използването на набор от технологични шайби ще помогне за контролиране на дълбочината на втулките.

Медла на клапани

Забележка. Обръщането на гнездата на клапаните трябва да се извършва само след като параметрите за монтаж на направляващите втулки са приведени в съответствие с изискванията на Спецификациите.

След смяната на направляващите втулки седалките на клапаните трябва да бъдат обработени непременно!

1. Ако седалките на клапаните са в задоволително състояние, тогава след прилепване на клапаните (вижте по-горе), можете да пристъпите към сглобяването на главата на цилиндъра (вижте по-долу).

2. Възстановяването на износени или повредени седла трябва да се извършва в автосервиз. При завъртане на седалките се обръща специално внимание на центрирането им спрямо водачите на клапаните.

Завъртане на главата на цилиндъра

При възстановяване на силно деформирана глава, лагерните шейни на разпределителния(ите) вал(и) също трябва да бъдат подложени на центриращ жлеб. Неспазването на това изискване е изпълнено със сериозни вътрешни повреди на двигателя при опит за стартиране!

1. При особено силна деформация на свързващите повърхности, главата трябва да се смени.

2. Нарязването на съвпадащите повърхности на главата (ако е необходимо) трябва да се извършва в условията на автосервиз.

Забележка. При отстраняване на хода на жлеба от повърхностите на главата на металния слой трябва да се спазват нормативните изисквания за геометрични параметри.

3. След връщане на главата от работа, тя трябва да се почисти отново по най-старателен начин (виж по-горе).

Запечатване на пукнатини в леярската глава

В някои случаи може да се поправи спукана цилиндрова глава. Вложки с резба се монтират по протежение на пукнатината в главата, изработена от чугун. При възстановяване на глави от сплав заваряването е по-ефективно, въпреки че използването на резбови вложки също е приемливо. Някои дефекти могат да бъдат отстранени само с помощта на запояване или заваряване - свържете се с автосервиз за съвет.

Сглобяване

На първо място е необходимо да се подготви работното място, като се обърне специално внимание на чистотата на повърхностите и наличието на достатъчно свободно пространство. Погрижете се за оборудването на място за съхранение на компонентите, които ще бъдат инсталирани. Всички части, които ще бъдат монтирани, също трябва да бъдат добре почистени и изсушени.

Глави с избутващи чаши

1. Инсталирането на вдлъбнати клапанни компоненти на тези типове глави ще изисква малка отвертка, пружинна скоба на клапана с дорник, малко бяла грес (циатима) и много търпение.

2. Смажете леко стеблите на клапаните и ги монтирайте на редовните им места в главата на цилиндъра.

3. При подходящия комплект поставете къде следва регулиращи шайби на клапанните пружини.

4. Монтирайте нови семеринги (ако има такива, предвидени в проекта). Ако капачката седи върху направляващата втулка, първо смажете леко външната повърхност на последната. Ако вместо капачка се използва о-пръстен, той се монтира след компресиране на пружината на клапана, но преди крекерите за разделяне на ключалката да се поставят върху стеблото на клапана.

5. Поставете пружината и нейната пластина върху стеблото на клапана.

6. Монтирайте дорника и компресирайте пружината със специална скоба.

7. Работейки с отвертка като шпатула, напълнете завоите на ключовете за разделяне на ключалката с грес, това ще помогне временно да фиксирате ключовете върху стеблото на клапана, преди да освободите пружината.

8. С помощта на отвертка (отново използвайте грес) поставете крекерите на обичайните им места върху стеблото на клапана, като ги притиснете здраво към повърхността на последния.

9. Бавно освободете скобата, притискаща пружината на клапана - уверете се, че крекерите не изпадат - и я извадете от двигателя.

10. По същия начин монтирайте компонентите на останалите клапани.

11. Инсталирайте кранове, разпределителен(и) вал(и) (не забравяйте да проверите настройката на хлабината на клапаните) и други компоненти, отстранени по време на демонтажа.

Глави с тласкачи тип лост

1. Смажете леко стеблите на клапаните и ги монтирайте на редовните им места в главата на цилиндъра.

2. При подходящия комплект поставете къде следва регулиращи шайби на клапанните пружини.

3. Монтирайте нови уплътнения (ако има такива, предвидени в проекта). Ако капачката седи върху направляващата втулка, първо смажете леко външната повърхност на последната. Ако вместо капачка се използва о-пръстен, той се монтира след компресиране на пружината на клапана, но преди крекерите за разделяне на ключалката да се поставят върху стеблото на клапана.

4. Поставете пружината и нейната пластина върху стеблото на клапана.

5. С помощта на специалния инструмент компресирайте пружината на клапана.

6. Поставете крекерите на разделящата се ключалка върху стеблото на клапана.

7. Бавно освободете пружината на клапана - уверете се, че крекерите не изпадат от жлеба на стеблото на клапана.

8. Извадете инструмента за притискане на пружината от главата.

9. По същия начин монтирайте компонентите на останалите клапани.

10. Инсталирайте кранове, разпределителен(и) вал(и) (не забравяйте да регулирате хлабините на клапаните – вижте глава Настройки и рутинна поддръжка) и други компоненти, отстранени по време на демонтажа.