Разборка

Основные предварительные операции, на которые необходимо обратить внимание, приведены в разделах "Замена сальников" и "Замена прокладки головки блока цилиндров" главы "Двигатели GDI - механическая часть".

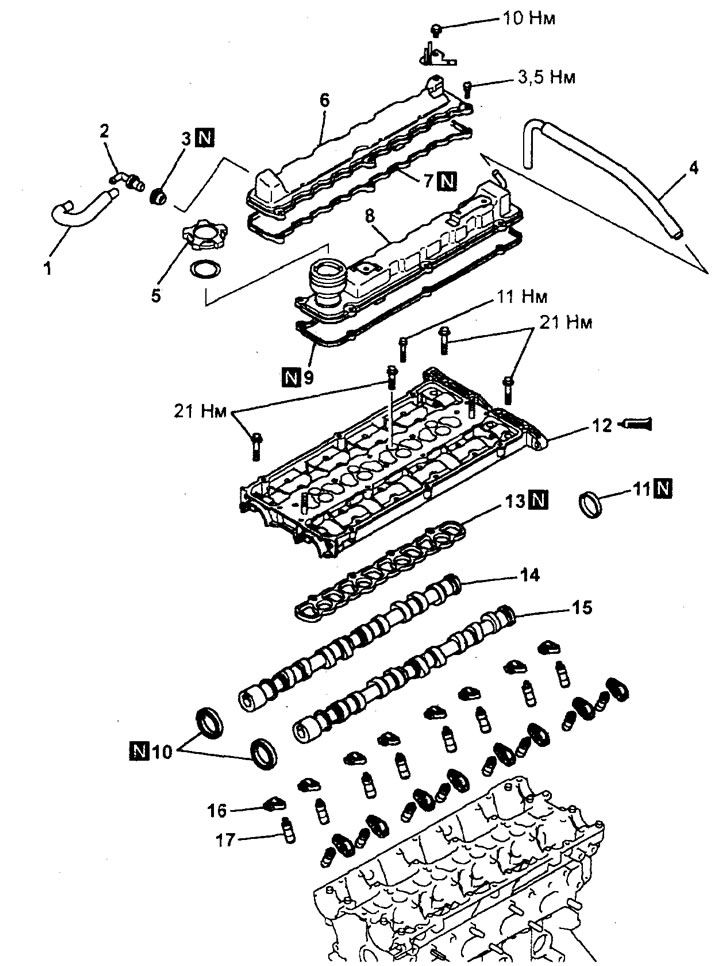

Снятие деталей производится в порядке номеров, указанном на рисунке "Снятие коромысел и распределительных валов".

Снятие коромысел и распределительных валов (двигатель 4G93-GDI). 1 - шланг принудительной вентиляции картера, 2 - клапан принудительной вентиляции картера, 3 - прокладка клапана принудительной вентиляции картера, 4 - вентиляционный шланг, 5 - крышка маслозаливной горловины, 6 - крышка впускных клапанов головки блока цилиндров, 7 - прокладка крышки впускных клапанов головки блока цилиндров, 8 - крышка выпускных клапанов головки блока цилиндров, 9 - прокладка крышки выпускных клапанов головки блока цилиндров, 10 - сальник распределительного вала, 11 - круглая заглушка, 12 - блок крышек подшипников распределительных валов, 13 - прокладка блока крышек распределительных валов, 14 - распределительный вал впускных клапанов, 15 - распределительный вал выпускных клапанов, 16 - коромысло, 17 - гидрокомпенсатор.

При снятии деталей обратите внимание на операцию по снятию блока крышек подшипников распределительных валов.

Постепенно в 2 - 3 приема отверните болты крепления блока крышек подшипников распределительных валов.

Проверка

Проверка распределительного вала

Проверка каждого распределительного вала производится аналогично соответствующей проверке для двигателей MPI (см. раздел "Оси коромысел и распределительный вал (двигатель MPI)").

Ниже приведены технические данные для двигателей GDI, необходимые для проверки.

Номинальный диаметр опорных шеек:

- Двигатель 4G15 — 25,95 - 25,97 мм

- Двигатель 4G93 — 26,0 мм

Предельно допустимый масляный зазор (между каждой опорной шейкой и подшипником) — 0,05 - 0,09 мм

Высота кулачков:

Двигатель 4G15:

| Кулачок | Номин. | Предел. |

| Впускной | 34,85 мм | 34,35 мм |

| Выпускной | 34,59 мм | 34,09 мм |

Двигатель 4G93:

| Кулачок | Номин. | Предел. |

| Впускной | 35,49 мм | 34,99 мм |

| Выпускной | 34,73 мм | 34,23 мм |

Биение распределительного вала:

- Номинальное значение менее — 0,02 мм

- Предельно допустимое значение — 0,10 мм

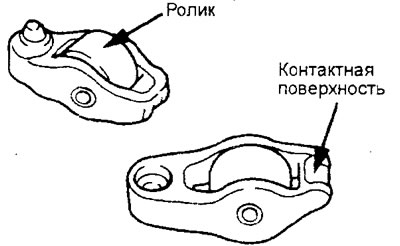

Проверка коромысел клапанов

1. Проверьте поверхность ролика коромысла клапана, замените коромысло при наличии местных износов, повреждений, задиров.

2. Проверьте вращение ролика и замените коромысло клапана при наличии; заедания или повышенного люфта.

3. Проверьте состояние поверхности толкателя коромысла (место контакта с торцом стержня клапана) на отсутствие повреждений или задиров. Замените коромысло при обнаружении значительного износа.

Проверка герметичности и очистка гидрокомпенсаторов

Внимание:

- Гидрокомпенсатор является прецизионной деталью. Не допускайте попадания в него пыли, грязи и других посторонних частиц.

- Не разбирайте гидрокомпенсатор.

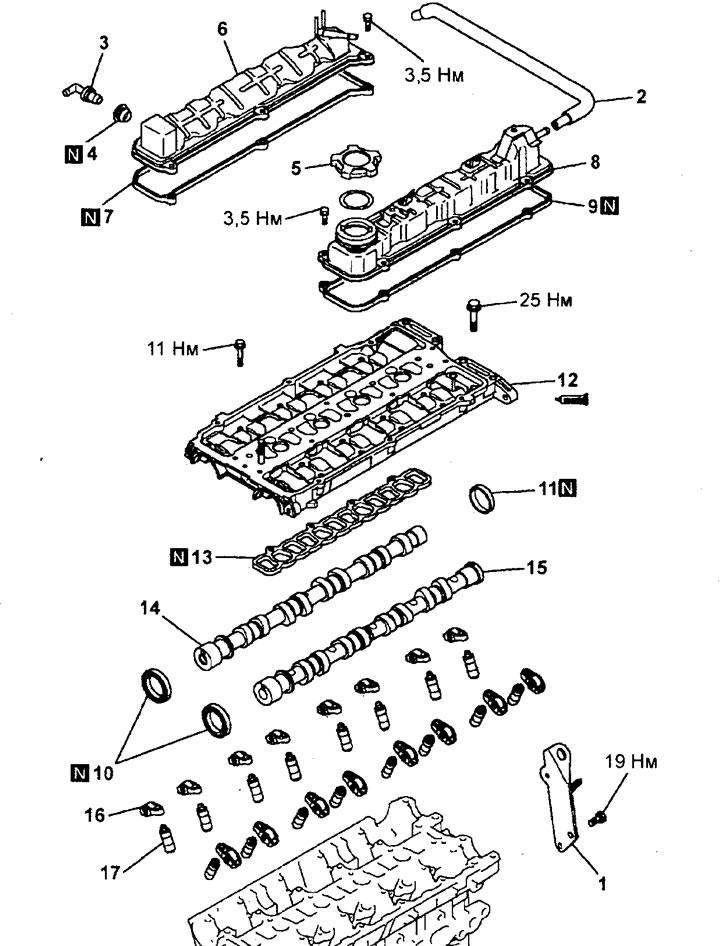

Снятие коромысел и распределительных валов (двигатель 4G15-GDI). 1 - кронштейн подвеса двигателя, 2 - вентиляционный шланг, 3 - клапан принудительной вентиляции картера, 4 - втулка, 5 - крышка маслозаливной горловины, 6 - крышка впускных клапанов головки блока цилиндров, 7 - прокладка крышки впускных клапанов головки блока цилиндров, 8 - крышка выпускных клапанов головки блока цилиндров, 9 - прокладка крышки выпускных клапанов головки блока цилиндров, 10 - сальник распределительного вала, 11 - круглая заглушка, 12 - блок крышек подшипников распределительных валов, 13 - прокладка блока крышек распределительных валов, 14 - распределительный вал впускных клапанов, 15 г распределительный вал выпускных клапанов, 16 - коромысло, 17 - гидрокомпенсатор.

- При промывке гидрокомпенсатора используйте только чистое дизельное топливо.

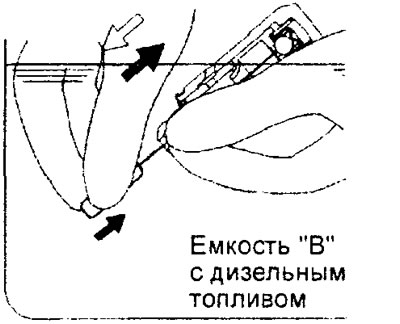

1. Подготовьте три емкости ("А", "В" и "С") с достаточным количеством чистого дизельного топлива (примерно 5 литров), чтобы полностью погрузить гидрокомпенсатор, расположенный вертикально.

2. Поместите гидрокомпенсатор в емкость "А" и очистите его снаружи. Если отложения трудно удалить, то используйте нейлоновую щетку.

3. Очистка внутренних полостей гидрокомпенсатора.

а) Погрузите гидрокомпенсатор в емкость "В" как показано на рисунке.

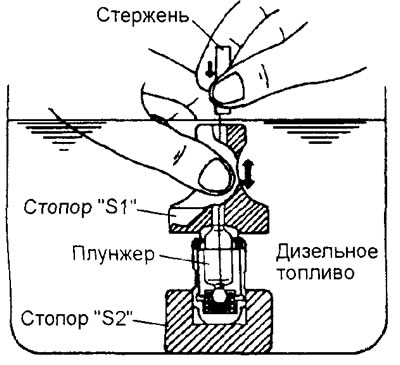

б) Слегка нажимая вниз стальной внутренний шарик гидрокомпенсатора с помощью специального стержня, одновременно перемещайте плунжер вверх-вниз (5-10 раз), пока плунжер не начнет плавно перемещаться. В результате будет устранено зависание плунжера и удалено загрязненное масло.

Внимание: пружина стального шарика слабая, поэтому работоспособность гидрокомпенсатора может ухудшиться в случае сильного надавливания на стержень при удалении воздуха.

Примечание: если плунжер остается неподвижным или обнаружено другая неисправность механизма, то замените гидрокомпенсатор.

в) Извлеките гидрокомпенсатор из емкости, затем слегка нажмите на стальной шарик, чтобы плунжер вытолкнул дизельное топливо из камеры высокого давления.

Внимание: убедитесь, что масляное отверстие в корпусе гидрокомпенсатора направлено к емкости "В".

г) Повторите операции по п.п. "а" - "в" еще раз для завершения промывки.

4. Удаление воздуха из гидрокомпенсатора.

а) Погрузите гидрокомпенсатор в емкость "С" плунжером вверх.

б) Слегка нажимая вниз стальной внутренний шарик гидрокомпенсатора с помощью специального стержня, одновременно перемещайте плунжер вверх-вниз (четыре-пять раз) для удаления воздуха, пока плунжер не начнет плавно перемещаться.

Примечание: использование специальных приспособлений (стопоров) для сжатия гидрокомпенсатора облегчает процесс удаления воздуха.

Внимание: пружина стального шарика слабая, поэтому работоспособность гидрокомпенсатора может ухудшиться в случае сильного надавливания на стержень при удалении воздуха.

в) Извлеките специальный инструмент из гидрокомпенсатора. Нажмите на плунжер. Если переместить плунжер затруднительно, то гидрокомпенсатор в нормальном состоянии. Если плунжер перемещается свободно, то операцию удаления воздуха необходимо повторить. Если и после этого плунжер перемещается свободно, то замените гидрокомпенсатор.

Внимание: после завершения операции по удалению воздуха установите гидрокомпенсатор вертикально вверх для предотвращения вытекания дизельного топлива.

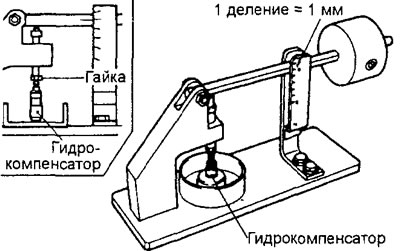

5. После проведения операции по удалению воздуха установите гидрокомпенсатор в специальное приспособление (стенд для проверки герметичности гидрокомпенсатора).

Примечание: при установке гидрокомпенсатора на испытательный стенд регулировочной гайкой стенда отрегулируйте прибор по высоте гидрокомпенсатора, как показано на рисунке.

6. После того как плунжер гидрокомпенсатора опустился примерно на 0,2-0,5 мм, измерьте время опускания плунжера на 1 мм. Замените гидрокомпенсатор, если измеренное время не соответствует номинальному значению.

Номинальное значение — 4-20 сек. (При температуре дизельного топлива 15-20 °C)

Сборка

Установка деталей производится в порядке, обратном снятию.

Внимание: при сборке нанесите моторное масло на все подвижные детали.

При установке деталей обратите внимание на следующие операции:

1. Установка гидрокомпенсаторов.

а) Если гидрокомпенсаторы используются повторно, то очистите их (см. параграф "Проверка герметичности и очистка гидрокомпенсаторов").

б) Удалите воздух из гидрокомпенсаторов (см. параграф "Проверка герметичности и очистка гидрокомпенсаторов").

в) Установите гидрокомпенсаторы в головку блока цилиндров, не допуская вытекания дизельного топлива из гидрокомпенсаторов.

г) Установите коромысло клапана на место так, чтобы оно упиралось в гидрокомпенсатор.

2. Установка распределительных валов.

а) Проверьте, что каждое коромысло клапана находится с одной стороны на гидрокомпенсаторе, а с другой стороны - на торце стержня клапана.

б) Смажьте кулачки и опорные шейки распределительных валов чистым моторным маслом.

в) Установите распределительные валы впускных и выпускных клапанов в головку блока цилиндров.

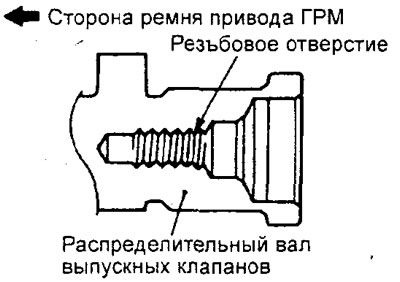

Внимание: не перепутайте распределительные валы - на торце задней части распределительного вала выпускных клапанов есть отверстие для болта крепления ротора датчика положения распределительного вала.

г) Проверните коленчатый вал таким образом, чтобы поршень первого цилиндра занял положение верхней мертвой точки (ВМТ).

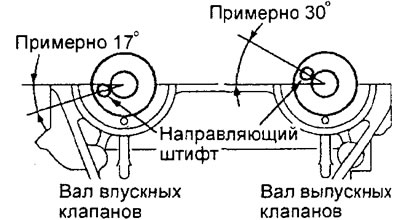

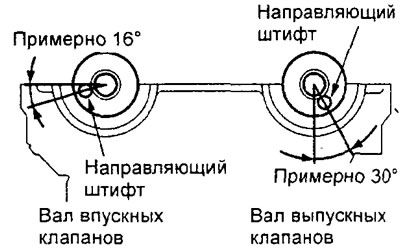

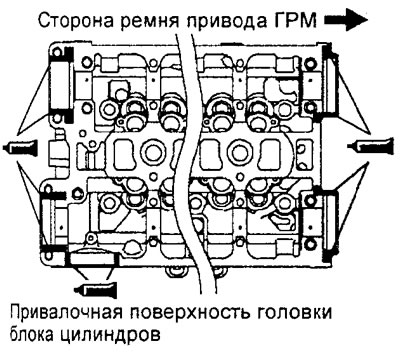

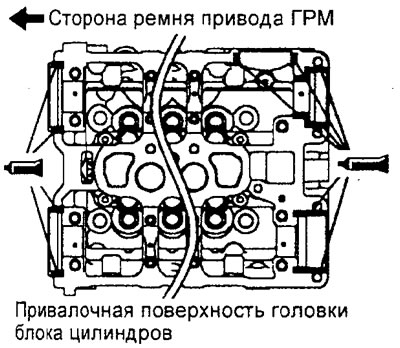

д) Расположите распределительные валы в головке блока цилиндров так, чтобы их направляющие штифты находились в положении, показанном на рисунке.

Двигатель 4G15.

Двигатель 4G93.

3. Установка блока крышек подшипников распределительных валов.

а) Перед установкой убедитесь в правильности расположения распределительных валов в головке блока цилиндров.

б) Очистите привалочные поверхности головки блока цилиндров и блока крышек подшипников распределительных валов от остатков старого герметика. После очистки обезжирьте поверхности для нанесения герметика.

Внимание: не допускайте попадания остатков старого герметика в двигатель.

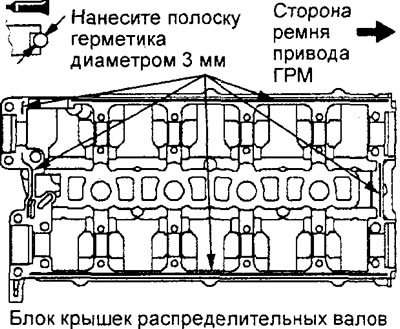

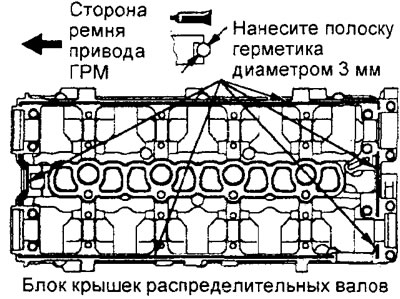

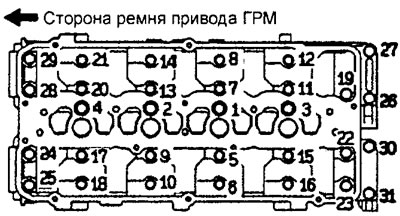

в) Нанесите указанный герметик непрерывной полоской диаметром примерно 3 мм на нижнюю часть блока крышек подшипников распределительных валов (в канавку) в местах, показанных на рисунке.

Герметик — ЗМ ATD Part №8660, Three Bond 1207F или равнозначный

Двигатель 4G15.

Двигатель 4G93.

г) Нанесите указанный герметик непрерывной полоской диаметром примерно 3 мм на привалочную поверхность головки блока цилиндров в местах, показанных на рисунке.

Герметик — ЗМ ATD Part №8660, Three Bond 1207F или равнозначный

Двигатель 4G15.

Двигатель 4G93.

д) Установите прокладку блока крышек подшипников распределительных валов на головку блока цилиндров.

е) Установите блок крышек подшипников распределительных валов на головку блока цилиндров до того, как герметик затвердеет (высохнет),

ж) Постепенно в два - три приема затяните болты крепления блока крышек распределительных валов в порядке, показанном на рисунке. Затяните болты крепления блока крышек подшипников номинальным моментом при заключительной последовательности затяжки.

Момент затяжки:

- болт М6 — 10-12 Н·м

- болт М8

- Двигатель 4G15 — 24-26 Н·м

- Двигатель 4G93 —19-23 Н·м

Двигатель 4G15.

Двигатель 4G93.

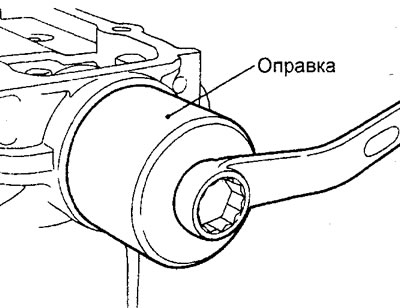

з) Нанесите моторное масло на рабочую кромку сальника распределительного вала.

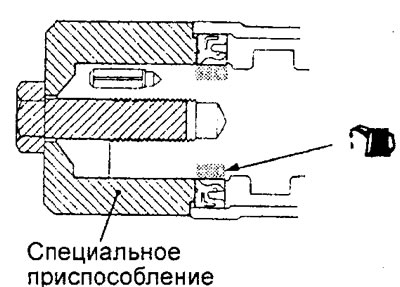

и) С помощью специального приспособления запрессуйте сальники распределительных валов до того, как герметик затвердеет.

к) Удалите излишки выдавленного герметика по периферии блока крышек подшипников распределительных валов до того, как он затвердеет.