Проверка люфта рулевого колеса

1. Когда двигатель работает на холостом ходу (гидроусилитель рулевого управления работает) установите передние колеса параллельно продольной оси автомобиля.

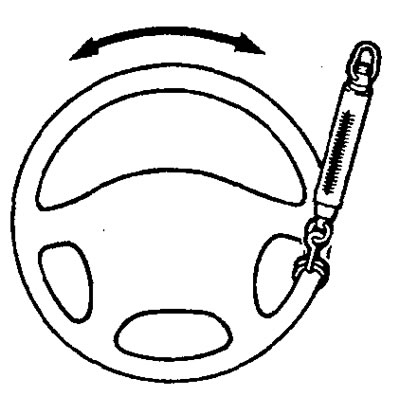

2. Слегка поворачивая рулевое колесо в обоих направлениях до момента начала поворота передних колес, измерьте свободный ход (люфт) рулевого колеса по его ободу.

Предельно допустимое значение — 30 мм

3. Если люфт рулевого колеса превышает предельно допустимое значение, то проверьте наличие зазоров в соединениях вала рулевого управления и рулевых тягах. Отремонтируйте или замените изношенные детали.

4. Если в результате проверки по пункту (3) люфт рулевого колеса все еще превышает предельно допустимое значение, то установите передние колеса параллельно продольной оси автомобиля при неработающем двигателе. Приложите усилие 5 Н к ободу рулевого колеса и проверьте люфт.

Номинальное значение (при неработающем двигателе) — 10 мм или меньше

5. Если люфт превышает номинальное значение, то снимите рулевой механизм и проверьте общий момент вращения ведущей шестерни рулевого механизма.

Проверка угла поворота управляемых колёс

1. Установите передние колеса на стенд для измерения радиуса поворота и измерьте углы поворота управляемых колес.

Номинальное значение:

- Внутреннее колесо — 40°40' ± 1 °30'

- Наружное колесо — 33°

2. Если углы поворота не соответствуют номинальным значениям, то, вероятно, не отрегулирована величина схождения передних колес. Отрегулируйте схождение и снова проверьте углы поворота.

Проверка момента начала вращения шарового шарнира наконечника рулевой тяги

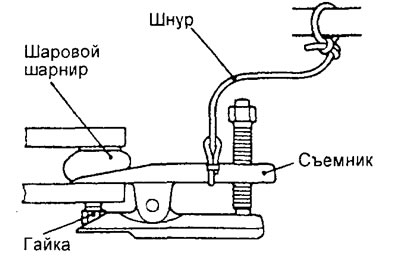

1. Отсоедините наконечник рулевой тяги от поворотного кулака при помощи съёмника.

Внимание:

- Для предотвращения отскакивания съёмника необходимо предварительно привязать его шнуром.

- Только ослабьте гайку крепления на пальце шарового шарнира, не отворачивайте гайку полностью.

2. Несколько раз пошевелите палец шарового шарнира и заверните гайку. При помощи специального инструмента измерьте момент начала вращения шарового шарнира.

Номинальное значение — 0,5-2,5 Н-м

3. Если измеренная величина превышает номинальное значение, то замените наконечник рулевой тяги.

4. Если измеренная величина меньше номинального значения, то проверьте отсутствие повышенных зазоров или заедания в шаровом шарнире. В случае отсутствия данных неисправностей шаровой шарнир пригоден к эксплуатации.

Проверка величины усилия при повороте рулевого колеса на неподвижном автомобиле

1. Установите автомобиль на ровную горизонтальную площадку и установите передние колеса параллельно продольной оси автомобиля.

2. Запустите двигатель и установите режим его работы 1000 ± 100 об/мин.

Внимание: после проверки заданной частоты вращения установите нормальную частоту вращения холостого хода.

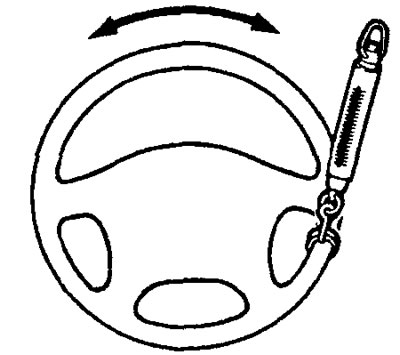

3. Установите пружинный динамометр на обод рулевого колеса. Измерьте усилие поворота, требуемое для поворота рулевого колеса из прямолинейного положения влево и вправо (на 1,5 оборота). Также убедитесь, что нет никаких значительных отклонений величины требуемого усилия на рулевом колесе.

Номинальное значение — 29 Н или меньше

Допустимое отклонение — 5,9 Н или меньше

Проверка самостоятельного возврата рулевого колеса в среднее положение

1. Во время движения сделайте несколько плавных, а затем резких поворотов рулевого колеса вправо и влево для того, чтобы проверить отсутствие разницы усилий на рулевом колесе при левом и правом поворотах, а также наличие возвращающего момента.

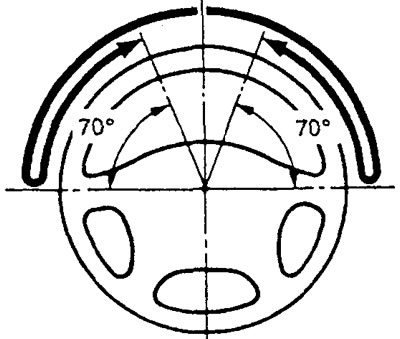

2. При движении со скоростью 35 км/ч поверните рулевое колесо на 90° и через 1-2 секунды отпустите его. Если после этого рулевое колесо самостоятельно повернется на 70° или более к среднему положению, то такой возврат рулевого колеса считается удовлетворительным.

Примечание: при резком повороте может возникнуть мгновенное ощущение некоторой "тяжести" рулевого колеса, однако это не считается недостатком (такое ощущение возникает по причине низкой производительности насоса гидроусилителя на малых оборотах двигателя).

Замена жидкости гидросистемы усилителя рулевого управления

1. Поднимите домкратом передние колеса автомобиля и установите автомобиль на раздвижные (предохранительные) стойки.

2. Отсоедините возвратный шланг.

3. Подсоедините виниловый шланг к возвратному шлангу и слейте рабочую жидкость в подходящую ёмкость.

4. Отсоедините свечные провода высокого напряжения.

Внимание: не располагайте свечные провода высокого напряжения рядом с топливным коллектором.

5. Для полного слива рабочей жидкости сделайте несколько кратковременных включений стартера при постоянных поворотах рулевого колеса влево и вправо.

6. Наденьте на место возвратный шланг и закрепите его хомутом.

7. Заполните бачок рекомендуемой жидкостью до нижнего положения фильтра, затем произведите удаление воздуха из гидросистемы усилителя рулевого управления.

Рекомендуемая жидкость — Mitsubishi ATF-SPII

Внимание: не используйте в рулевом управлении жидкость ATF-SP II М и ATF-SP III.

Удаление воздуха из гидросистемы усилителя рулевого управления

1. Поднимите домкратом передние колеса автомобиля и установите автомобиль на раздвижные (предохранительные) стойки.

2. Сделайте вручную несколько оборотов шкива насоса гидроусилителя. .

3. Сделайте 5 или 6 полных поворотов рулевого колеса влево и вправо.

4. Отсоедините свечные провода высокого напряжения или провода от катушек зажигания.

Внимание: не располагайте свечные провода высокого напряжения рядом с топливным коллектором.

5. Сделайте несколько кратковременных включений стартера при постоянных поворотах рулевого колеса влево и вправо (пять или шесть раз в течение 15-20 секунд).

Внимание:

- Во время удаления воздуха необходимо постоянно доливать рабочую жидкость и следить, чтобы ее уровень не опускался ниже нижнего положения фильтра.

- Если удаление воздуха производить при работающем двигателе, то произойдет подсос воздуха и его попадание в рабочую жидкость. Поэтому удаление воздуха из гидросистемы необходимо производить только при проворачивании коленчатого вала двигателя стартером.

6. Подсоедините свечные провода высокого напряжения или провода от катушек зажигания.

7. Проверните рулевое колесо вправо и влево до исчезновения пузырьков воздуха в бачке гидроусилителя.

8. Убедитесь в том, что рабочая жидкость прозрачна, без помутнения, и ее уровень в бачке соответствует нормальному положению на измерительном щупе.

9. Убедитесь в том, что разница уровней жидкости при левых и правых поворотах рулевого колеса незначительна.

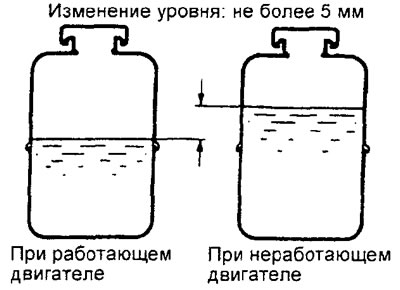

10. Убедитесь, что разница между уровнем рабочей жидкости в бачке при работающем двигателе и после остановки двигателя находится в пределах 5 мм.

11. Если разница уровней достигла 5 мм или более, значит воздух не полностью удален из гидросистемы, поэтому следует повторить операцию удаления воздуха, начиная с п 2.

Внимание:

- Если уровень жидкости резко поднимается после остановки двигателя, значит воздух из гидросистемы удален не полностью.

- При неполном удалении воздуха из гидросистемы усилителя рулевого управления будут возникать посторонние шумы от насоса и регулирующего клапана, что приведет к сокращению срока службы насоса и других элементов гидросистемы.

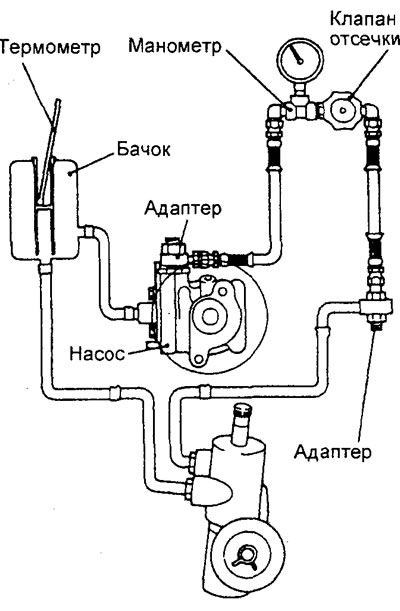

Проверка максимального давления подачи насоса гидроусилителя

1. Отсоедините нагнетательный шланг от насоса гидроусилителя и подсоедините специальные приспособления.

2. Удалите воздух из гидросистемы усилителя рулевого управления. Затем на неподвижном автомобиле поверните рулевое колесо несколько раз, чтобы температура жидкости поднялась примерно до 50 - 60 °C.

3. Запустите двигатель и установите режим его работы 1000 ± 100 об/мин.

4. Полностью перекройте клапан отсечки на измерительном манометре и измерьте давление подачи насоса гидроусилителя и проверьте его соответствие номинальному значению.

Номинальное значение — 8,8 МПа

Внимание: клапан отсечки не следует закрывать более чем на 10 секунд.

5. Если измеренное давление не соответствует номинальному значению, то разберите и повторно соберите насос гидроусилителя. Затем повторно измерьте давление подачи насоса гидроусилителя.

6. Проверьте давление в гидросистеме усилителя без нагрузки при полностью открытом клапане отсечки.

Номинальное значение — 0,2 -0,7МПа

7. Если измеренная величина давления не соответствует номинальному значению, то причину неисправности следует искать в рулевом механизме или шлангах гидросистемы. После устранения неисправности повторно измерьте величину давления.

8. Проверните рулевое колесо до упора влево или вправо и измерьте величину давления удерживания шестерен рулевого механизма.

Номинальное значение — 8,8 МПа

9. Если измеренное давление ниже номинального значения, то разберите и повторно соберите рулевой механизм. Если измеренное давление выше номинального значения, то разберите и соберите клапан регулирования расхода жидкости в насосе. Затем повторно измерьте величину давления.

10. Отсоедините измерительные приборы, подсоедините нагнетательный шланг и затяните крепление шланга номинальным моментом затяжки.

Момент затяжки — 57 ±7 Н-м

11. Удалите воздух из гидросистемы усилителя рулевого управления.

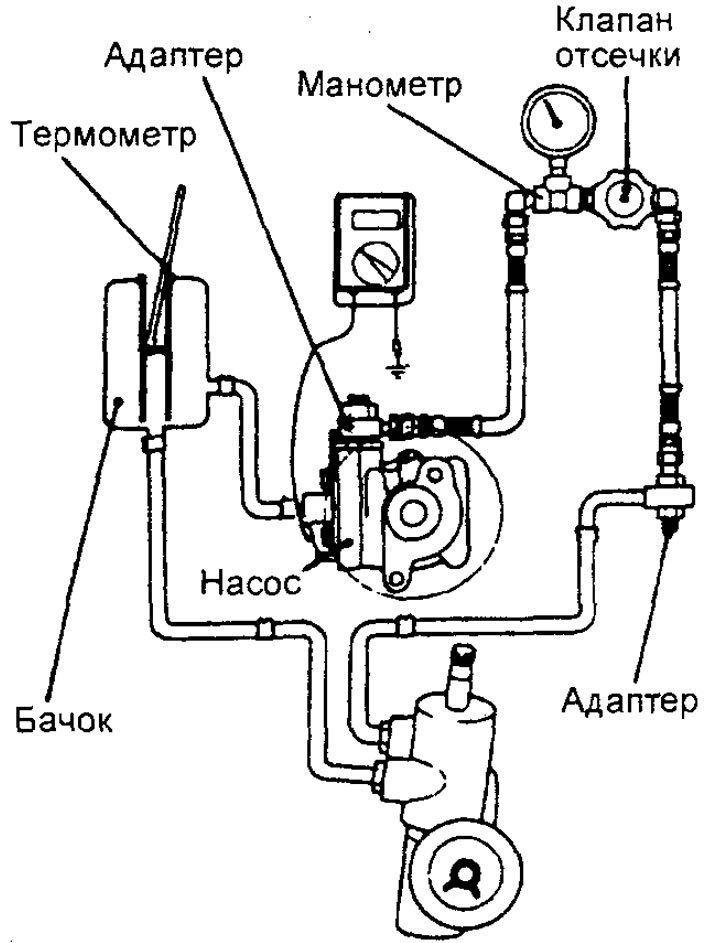

Проверка датчика-выключателя давления жидкости в гидросистеме усилителя рулевого управления

1. Отсоедините нагнетательный шланг от насоса гидроусилителя и подсоедините специальные приспособления.

2. Удалите воздух из гидросистемы усилителя. На неподвижном автомобиле поверните рулевое колесо влево и вправо несколько раз, чтобы температура жидкости поднялась примерно до 50 - 60°С.

3. Запустите двигатель и установите режим холостого хода.

4. Отсоедините разъём датчика-выключателя по давлению рабочей жидкости в гидросистеме усилителя и подсоедините к разъёму омметр.

5. Плавно закрывая клапан отсечки на манометре, увеличивайте рабочее давление. Проверьте величину давления срабатывания датчика-выключателя по давлению рабочей жидкости в гидросистеме.

Номинальное значение — 1,5 - 2,0 МПа

6. Плавно открывая клапан отсечки на манометре, уменьшайте рабочее давление. Проверьте нижний порог давления срабатывания датчика-выключателя по давлению рабочей жидкости в гидросистеме.

Номинальное значение — 0,7 -2,0 МПа

7. Отсоедините специальные приспособления, подсоедините нагнетательный шланг и затяните крепления шланга указанным моментом затяжки.

Момент затяжки — 57 Н-м

8. Удалите воздух из гидросистемы усилителя рулевого управления.

Проверка защитного чехла шарового шарнира

1. Надавите пальцем на защитный чехол шарового шарнира и проверьте чехол на отсутствие износа, повреждений, трещин, потертостей и ухудшение технического состояния.

2. Если обнаружены механические повреждения защитного чехла, то замените наконечник рулевой тяги.

Примечание:

- Трещины и повреждения защитного чехла могут привести к повреждению шарового шарнира.

- Если защитный чехол был поврежден во время выполнения работ по техническому обслуживанию, то необходимо заменить защитный чехол новым и повторить проверку.