Общая информация

В ходе проведения восстановительного ремонта блока цилиндров обычно производится замена поршней с поршневыми кольцами, коренных и шатунных подшипников коленчатого вала, компонентов привода ГРМ и масляного насоса. На двигателях OHV замене подлежит также распределительный вал и толкатели клапанов.

В случае необходимости производится проточка цилиндров/замена гильз. Зеркала цилиндров должны отхонингованы в обязательном порядке.

Коленчатый вал обычно также подлежит проточке с последующей подборкой ремонтных вкладышей подшипников.

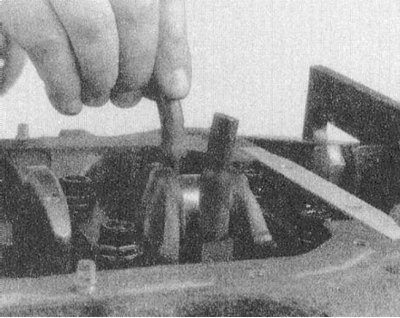

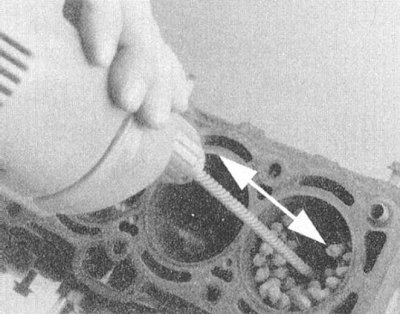

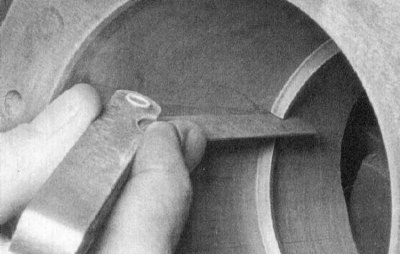

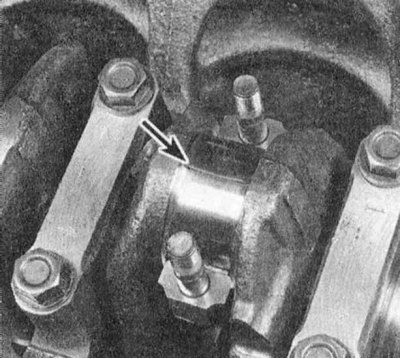

Удаление ступенчатого износа в верхней части цилиндров

1. Ввиду того, что в ходе своего рабочего цикла поршни не достигают верхнего среза цилиндра, в конце их хода на зеркале цилиндров образуется ступенька, наличие которой мешает извлечению шатунно-поршневых сборок и может явиться причиной повреждения новых поршней при установке их в двигатель.

2. Выпускается несколько типов зенкеров, применяемых для удаления ступенчатого износа цилиндров, все они относятся к числу относительно недорогих инструментов.

3. Проверните коленчатый вал таким образом, чтобы поршень соответствующего цилиндра опустился в свое нижнее положение.

4. Прикройте днище поршня защитным слоем ветоши

5. Приготовьте зенкер и, придерживаясь инструкций изготовителей инструмента, обработайте верхнюю часть цилиндра, удалив с нее ступенчатый износ.

Примечание. Постарайтесь не переусердствовать и не повредить зеркало цилиндров в рабочей его части!

6. Извлеките зенкер, ветошь и образовавшиеся в результате обработки опилки.

7. Действуя в аналогичной манере, удалите ступенчатый износ с зеркал всех цилиндров.

Разборка и чистка

1. Установите двигатель на монтажный стенд или прочный верстак. Альтернативно уложите агрегат на пол гаража на пару деревянных блоков (сопрягаемой с трансмиссией поверхностью вниз). Положение двигателя должно обеспечивать свободный доступ к крепежу крышек нижних головок шатунов и возможность проворачивания коленчатого вала. Все предусмотренные конструкцией агрегата крышки должны быть сняты с двигателя.

2. Снимите с двигателя компоненты привода ГРМ и головку цилиндров. Снимите поддон картера и маслозаборный узел. В случае необходимости снимите привод масляного насоса, балансировочные и вспомогательные валы.

3. Удалите следы ступенчатого износа в верхней части цилиндров (см. выше).

4. Переверните двигатель таким образом, чтобы открылся непосредственный доступ к коленчатому валу. При помощи чертилки или кернера промаркируйте шатуны в соответствии с принадлежностью их свои цилиндрам. Аналогичным образом промаркируйте также крышки коренных подшипников.

5. Вновь переверните двигатель, - на этот раз первым цилиндров вверх. Проверните коленчатый вал таким образом, чтобы поршень первого цилиндра оказался в нижней части своего хода. Отпустите крепеж и снимите крышку нижней головки шатуна первого цилиндра (проследите, чтобы вкладыш шатунного подшипника остался в крышке).

6. Натяните на крепежные шпильки отрезки топливного шланга, обеспечив тем самым защиту шейки вала и зеркала цилиндров от повреждения в процессе извлечения шатунной сборки.

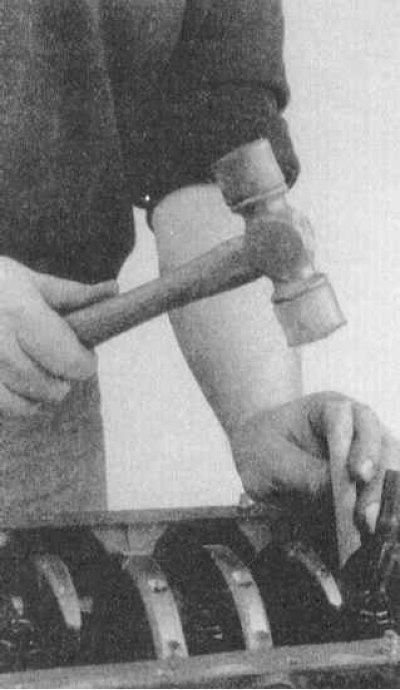

7. Деревянной рукояткой молотка протолкните шатун вверх приблизительно на 25 мм и извлеките из постели в его нижней головке верхний вкладыш подшипника.

8. Продолжайте осторожно выстукивать сборку вверх до тех пор, пока из цилиндра не высвободятся поршневые кольца.

Внимание! В случае возникновения сопротивления немедленно прекратите выстукивание сборки и удостоверьтесь в полноте удаления следов ступенчатого износа в верхней части зеркала цилиндра!

9. Вручную окончательно извлеките шатунно-поршневую сборку из блока. Вложите вкладыши подшипника в постели, установите на место крышку нижней головки шатуна, несильно затянув крепеж.

10. Действуя в аналогичной манере, извлеките из блока оставшиеся шатунно-поршневые сборки.

Примечание. При обслуживании V-образных двигателей сначала извлекаются сборки из одного ряда цилиндров, затем двигатель переворачивается вверх вторым рядом и извлекаются оставшиеся сборки.

12. На данном этапе единственным, остающимся в блоке компонентом должен оказаться коленчатый вал. В несколько приемов равномерно ослабьте крепеж и снимите крышки коренных подшипников (с вложенными в них вкладышами).

13. Осторожно извлеките из своих постелей в блоке коленчатый вал.

14. Произведите тщательную чистку всех снятых компонентов. Если не собираетесь немедленно приступать к сборке двигателя, уложите блок в чистый полиэтиленовый пакет.

Проверка состояния компонентов

1. В ходе проверки состояния компонентов блока двигателя потребуются некоторые специальные инструменты. В число таких инструментов входят:

- Два или три микрометра для измерения диаметров поршней и шеек коленчатого вала;

- Циферблатный измеритель плунжерного типа;

- Станок для оценки степени деформации шатунов.

2. При отсутствии под рукой необходимого инструментария выполнение проверки состояния компонентов следует поручить специалистам автосервиса.

3. Внимательно осмотрите блок на наличие в нем трещин и прочих механических повреждений. Способы выявления скрытых дефектов описаны в Разделе Восстановительный ремонт головки цилиндров, посвященном проверке состояния головки цилиндров. Правильнее всего будет поручить выполнение проверки состояния литья блока специалистам автосервиса.

Блок двигателя

Проверка центровки постелей коренных подшипников

1. Проверьте постели коренных подшипников в блоке и крышках на наличие следов перегрева, задиров и заусениц и прочих механических повреждений. В случае необходимости отдайте блок в проточку, либо произведите его замену. Легкие дефекты могут быть удалены при помощи напильника с мелким зубом.

2. Проверьте центровку постелей подшипников в блоке при помощи измерителя плоскостности, уложив последний вдоль оси прокладки коленчатого вала, - в случае выявления люфта или зазоров блок также следует проточить. Соответствующей расточке до ремонтного размера должны быть подвергнуты и крышки коренных подшипников. После проточки двигатель должен быть укомплектован новыми вкладышами соответствующего ремонтного размера.

Проверка плоскостности сопрягаемой поверхности блока

1. Сопрягаемая с головкой цилиндров поверхность блока, называемая также декой, должна быть тщательно зачищена с полным удалением с нее всех следов материала старой прокладки, угольных и смоляных отложений. Проверка производится при помощи измерителя плоскостности и щупа лезвийного типа. Сначала оценивается степень неплоскостности вдоль ДП блока, затем, - вдоль обеих ее диагоналей.

2. Если величина неплоскостности превышает 0.076 мм на длине 15.2 мм (либо 0.152 мм на полную длину сопрягаемой поверхности), блок цилиндров подлежит проточке.

Цилиндры

1. Обычно рабочий зазор посадки поршней в цилиндрах составляет 0.0381÷0.0635 мм.

2. Оцените внешнее состояние зеркал цилиндров и произведите их обмер. Измерения производятся при помощи телескопического нутромера и микрометра в трех сечениях и двух взаимоперпендикулярных плоскостях. Анализ результатов измерений позволит определить объем предстоящих восстановительных работ. Овальность и конусность цилиндров не должны выходить за пределы допустимых диапазонов. Снятые размеры позволят в дальнейшем определить величину зазоров посадки поршней в цилиндрах.

3. Верхняя часть цилиндров обычно изношена несколько сильнее, чем нижняя, что приводит к образованию конусности. Если величина конусности превышает 0.305 мм, цилиндр подлежит проточки.

4. Кроме того, обычно стенки цилиндров обычно сильнее изнашиваются по упорным поверхностям поршней, т.е. в плоскости, перпендикулярной оси коленчатого вала. Такого рода износ приводит к образованию овальности цилиндров, которая также не должна выходить за допустимые пределы (см. Спецификации).

Коленчатый вал

1. Промойте коленчатый вал растворителем, затем тщательно просушите, по возможности воспользовавшись сжатым воздухом. Не забудьте прочистить жесткой щеткой масляные отверстия. Затем промойте их растворителем.

Внимание! При использовании сжатого воздуха надевайте защитные очки!

2. Проверьте коренные и шатунные шейки коленчатого вала на наличие задиров, каверн, трещин и признаков неравномерного износа. Осмотрите всю поверхность вала на наличие трещин и прочих повреждений. Для выявления скрытых трещин следует прибегнуть к магнитопорошковой дефектоскопии, - отдайте вал в мастерскую автосервиса.

3. Проведите по шейкам краем медной монеты, - если на поверхности остаются следы меди, следовательно, ее шероховатость превышает допустимую и необходимо отдать вал в проточку.

4. Точильным камнем, надфилем или скребком удалите заусеницы с краев масляных отверстий.

5. Проверьте оставшиеся поверхности вала на наличие трещин и прочих механических повреждений. Срытые трещины выявляются в процессе проведения специальной проверки в условиях станции техобслуживания.

6. Микрометром измерьте диаметры коренных и шатунных шеек вала. Измерение диаметра каждой шейки производите в нескольких точках по длине и периметру, что позволит оценить величину ее конусности и овальности, которые не должны выходить за пределы допустимых диапазонов (см. Спецификации). Следует оценить также величину биения коленчатого вала, - потребуются пара V-образных блоков и измеритель DTI. При отсутствии необходимого инвентаря обращайтесь за помощью к специалистам автосервиса.

7. В случае, если износ/конусность/овальность шеек превышает допустимую величину, либо имеют место механические повреждения поверхностей, коленчатый вал следует отдать в проточку. После проточки вала необходимо подобрать новые вкладыши коренных и/или шатунных подшипников соответствующего ремонтного размера.

8. Проверьте состояние сальниковых шеек на обеих цапфах коленчатого вала. Наличие выработанных канавок, заусениц или задиров приведет к выходу новых сальников из строя в самом ближайшем будущем. В некоторых случаях цапфы могут быть восстановлены путем проточки и напрессовки на них специальных тонкостенных втулок. Если такого рода восстановительный ремонт не представляется возможным, замените вал.

9. Проверьте состояние вкладышей коренных и шатунных подшипников.

Шатунно-поршневые сборки

1. Предварительно шатунно-поршневые сборки должны быть тщательно очищены. Кольца с поршней необходимо снять.

Примечание. Поршневые кольца подлежат замене в обязательном порядке.

2. При помощи специального приспособления снимите кольца с поршней, - постарайтесь случайно не повредить стенки последних.

3. Соскоблите с днищ поршней следы угольных отложений. После удаления основного слоя отложений зачистите поверхность вручную проволочной щеткой или куском мелкозернистой наждачной бумаги.

Внимание! Ни в коем случае не используйте для зачистки изготовленных из мягкого материала и легко подверженных эрозии поршней проволочные насадки к электродрели!

4. При помощи специального приспособления прочистите канавки под установку колец на поршнях. Альтернативно можно воспользоваться для этой цели обломком старого поршневого кольца, однако соблюдайте осторожность, - не оцарапайте дно и стенки канавки и не порежьте пальцы.

5. Удалив основные отложения, промойте шатунные сборки растворителем и тщательно просушите их, по возможности с применением сжатого воздуха.

Внимание! При пользовании сжатым воздухом не забывайте надевать защитные очки! Проверьте проходимость масловозвратных отверстий в задних стенках канавок под установку поршневых колец, а также масляных отверстий в нижних головках шатунов.

6. Если стенки поршней и зеркала цилиндров не повреждены и чрезмерно не изношены, а блок двигателя не протачивался и не заменялся, необходимость в замене поршней также отпадает. Нормальный износ поршней проявляется в виде вертикальных следов выработки по упорной поверхности и небольшой слабины посадки верхнего компрессионного кольца в своей канавке. Не забывайте, что замена поршневых колец производится в обязательном порядке, вне зависимости от их состояния.

7. Внимательно осмотрите каждый из поршней на наличие трещин в юбке, вокруг выступов под установку поршневых пальцев и в районе расположения колец.

8. Проверьте упорные поверхности юбки поршня на наличие царапин, днище - на наличие сквозных отверстий и прогаров по краю. Присутствие царапин на юбке можно расценивать как признак длительных перегревов двигателя, либо слишком раннего зажигания воздушно-топливной смеси, - проверьте исправность функционирования системы охлаждения. Прогары по краям днища являются свидетельством детонации. В любом случае, причина выявленного нарушения должна быть устранена во избежание рецидивов. В качестве возможных причин образования перечисленных дефектов могут выступать также утечки всасываемого воздуха, неправильная компоновка воздушно-топливной смеси, нарушение установки угла опережения зажигания, неправильное функционирование систем зажигания и EGR.

9. Точечная коррозия поршней в виде каверн говорит о попадании в камеры сгорания и/или картер двигателя охлаждающей жидкости. Опять-таки, позаботьтесь, чтобы причина внутренних утечек была устранена.

10. Оцените величину бокового зазора посадки поршневых колец в своих канавках, для чего вложите новое кольцо снаружи в свою канавку на поршне и щупом лезвийного типа измерьте остающийся зазор. Повторите измерение в двух-трех точках по периметру канавки. Следите за тем, чтобы не перепутать компрессионные кольца (верхнее отличается от второго). Если величина зазора превышает допустимое значение (см. Спецификации), поршни подлежат замене.

11. Определите посадочный зазор поршней в своих цилиндрах, вычтите из диаметров цилиндров (см. выше) диаметры соответствующих поршней. Измерение диаметра поршня производится по упорной поверхности под углом 90° к оси поршневого пальца и на заданном удалении от днища. Если посадочный зазор поршня в цилиндре превышает допустимое значение (см. Спецификации), блок следует отдать в проточку с подборкой новых поршней и поршневых колец ремонтного диаметра.

12. Попытавшись повращать компоненты в противоположных направлениях, оцените плотность посадки поршней на шатунах. Наличие сколько-нибудь заметного люфта говорит о чрезмерном износе сочленения. Для исправления ситуации шатунно-поршневые сборки следует доставить в мастерскую автосервиса, где будут произведены необходимый восстановительный ремонт и замена пальцев.

13. Выполнение процедуры снятия поршней с шатунов (в случае возникновения такой необходимости) также должно быть поручено специалистам автосервиса. Параллельно, шатуны могут быть проверены на наличие признаков изгиба, скручивания и прочих деформаций с применением специального диагностического оборудования.

Примечание. Без необходимости не следует снимать поршни с шатунов.

14. Проверьте шатуны на наличие трещин и прочих механических повреждений. Временно снимите крышки нижних головок, извлеките вкладыши старых подшипников, протрите постели в крышках и головках и проверьте их на наличие заусениц, задиров и шероховатостей. Закончив проверку, вложите вкладыши на место, установите крышки на нижние головки шатунов, и от руки затяните крепежные болты.

Примечание. Если двигатель ремонтируется с целью устранения стука пальцев, замените шатунные сборки.

Подшипники

Проверка состояния

1. Несмотря на то, что подшипники коленчатого вала в процессе капитального ремонта двигателя подлежат замене в обязательном порядке, старые вкладыши следует сохранить с целью внимательного изучения их состояния, результаты которого могут дать много полезной информации об общем состоянии двигателя. На иллюстрации приведены примеры типичных дефектов вкладышей подшипников.

2. Выход подшипников из строя может происходить вследствие недостатка смазки, попадания частиц грязи, перегрузок двигателя и развития коррозии. Вне зависимости от характера дефектов, причина повреждения вкладышей должна быть устранена в процессе выполнения капитального ремонта двигателя во избежание рецидива.

3. Для осмотра извлеките вкладыши подшипников из своих постелей в блоке двигателя/нижних головках шатунов и коренных/шатунных крышках и разложите их в порядке установки на чистой рабочей поверхности. Организованность размещения вкладышей позволит привязать характер выявленных дефектов к состоянию соответствующих шеек вала.

4. Грязь и посторонние частицы попадают в двигатель различными путями. Они могут быть оставлены внутри блока в процессе сборки агрегата, либо проникнуть через фильтры или систему вентиляции картера. Все частицы, попадающие в двигательное масло, в конечном итоге, рано или поздно, оказываются в подшипниках. Часто в мягкий материал вкладышей внедряются металлические опилки, образующиеся в процессе нормального срабатывания внутренних компонентов двигателя. Велика вероятность присутствия в подшипниках следов абразива, в особенности, когда не было уделено должное внимание чистке блока после завершения восстановительного ремонта двигателя. Вне зависимости от способа, которым посторонние частицы попадают в двигатель, в результате они с высокой степенью вероятности оказываются внедренными в мягкую поверхность вкладышей подшипников коленчатого вала и легко выявляются при визуальном осмотре последних. Крупные частицы обычно не задерживаются во вкладышах, но оставляют на их поверхности и поверхности шеек вала заметные следы в виде царапин, каверн и задиров. Наилучшей гарантией от такого рода неприятностей является ответственное отношение к чистке компонентов после завершения капитального ремонта двигателя и тщательности соблюдения чистоты при сборке. Частая регулярная смена двигательного масла также позволяет существенно продлить срок службы подшипников.

5. Масляное голодание может являться следствием нескольких различных, но часто взаимосвязанных явлений. Так, перегрев двигателя ведет к разжижению моторного масла и вытеснению его из рабочих зазоров подшипников. Недостаток смазки подшипников может объясняться чрезмерной величиной рабочих зазоров, а также обычными утечками (внутренними или наружными). Часто встречающейся причиной вытеснения масла из зазоров подшипников является постоянное превышение оборотов двигателя. Нарушение проходимости маслотоков (обычно связанное с неправильным совмещением отверстий при установке компонентов) также ведет к сокращению подачи смазки к подшипникам. Типичным результатом масляного голодания является полное или локальное вытирание/выщербливание поверхностного слоя вкладышей с металлической подложки. При этом рабочая температура может подниматься до такого уровня, что подложка в результате перегрева приобретает голубоватый оттенок.

6. Существенное влияние на срок службы подшипников оказывает также свойственная владельцу автомобиля манера вождения. Движение с малой скоростью на повышенной передаче приводит к значительным перегрузкам подшипников, сопровождающимся вытеснением масляной пленки из их рабочих зазоров. Такого рода перегрузки приводят к повышению пластичности вкладышей и возникновению трещин в поверхностном слое (усталостная деформация). При этом поверхностный материал начинает крошиться и отделяться от стальной подложки. Эксплуатация автомобиля в городском цикле (частые поездки на короткие расстояния) ведет к развитию коррозии подшипников вследствие того, что недостаточный разогрев двигателя влечет за собой выпадение конденсата и выделение химически агрессивных газов. Данные продукты скапливаются в двигательном масле, формируя шлаки и кислоты. При попадании такого масла в подшипники агрессивные вещества способствуют развитию коррозии вкладышей.

7. Неправильная установка вкладышей в процессе сборки двигателя также может явиться причиной быстрого их разрушения. Слишком тугая посадка не обеспечивает требуемую величину рабочего зазора подшипников, что приводит к их масляному голоданию. Результатом попадания под вкладыши (в процессе их установки) посторонних частиц является образование возвышений, поверхностный слой с которых быстро вытирается.

8. Балансировочные и вспомогательные валы могут быть оборудованы кольцевыми подшипниками, выполнение замены которых следует поручить специалистам автосервиса.

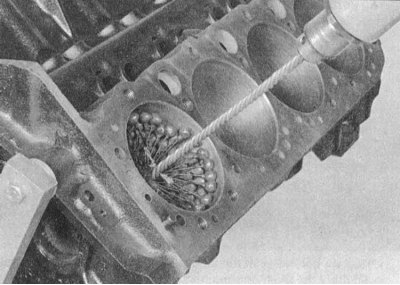

Хонингование зеркал цилиндров

1. Перед сборкой двигателя в обязательном порядке проводится хонингование зеркал цилиндров с целью достижения правильной посадки на них поршневых колец, обеспечивающей должную герметичность камер сгорания.

Примечание. При отсутствии под рукой необходимых инструментов или нежелании самостоятельно выполнять хонингование, работа за вполне умеренную плату может быть поручена специалистам мастерской автосервиса.

2. Прежде чем приступать к хонингованию, установите на место крышки коренных подшипников/соединительный мост (без вкладышей) и затяните крепежные болты с требуемым усилием.

3. Выпускаются два типа хонов для обработки зеркал цилиндров: хон типа "бутылочный ершик" и, более традиционный, поверхностный хон в виде насадки с подпружиненными точильными камнями. Оба инструмента обеспечивают необходимое качество обработки зеркал цилиндров, хотя использование первого для неопытного механика предпочтительнее. Потребуется также достаточное количество ветоши, специального хонинговочного или просто жидкого машинного масла, а также электродрель в качестве привода для хонинговочных насадок. Действуйте в следующем порядке:

- a) Зажмите хон в патрон электродрели, сведите подпружиненные точильные камни/прутья ершика насадки и заправьте последнюю в цилиндр.

Внимание! Не забудьте надеть защитные очки или лицевой щиток!

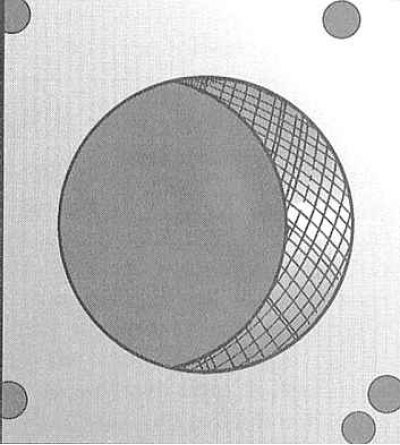

- b) Обильно смочите зеркало обрабатываемого цилиндра маслом, включите дрель и начинайте совершать насадкой возвратно-поступательные движения внутри цилиндра. Скорость вертикального перемещения хона должна обеспечивать нанесение на поверхности зеркала цилиндра сетчатого узора с углом пересечения сторон ячеи около 60°. Не жалейте масла и старайтесь не снимать с поверхности стенок цилиндра больше материала, чем это действительно необходимо для достижения требуемого результата.

Примечание. Изготовители поршневых колец могут предъявлять собственные требования к углу пересечения сторон ячеи сетчатого узора, - внимательно ознакомьтесь с инструкцией на упаковке ремнабора.

- c) Не извлекайте хон из цилиндра до полной остановки дрели! Продолжайте совершать возвратно-поступательные движения насадкой до тех пор, пока она не прекратит вращаться. После остановки дрели сожмите точильные камни и извлеките хон из цилиндра. При пользовании хоном типа "бутылочный ершик" дождитесь полной остановки дрели, затем извлекайте насадку, продолжая вручную вращать патрон в нормальном направлении.

- d) Протрите ветошью зеркало цилиндра и переходите к хонингованию следующего.

|  |

4. По завершении обработки, воспользуйтесь надфилем для снятия фасок с верхних краев цилиндров, - данная обработка производится с той целью, чтобы не возникло затруднений с заправкой в цилиндры поршней с надетыми на них кольцами. Соблюдайте крайнюю осторожность, - не оцарапайте надфилем зеркало цилиндра.

5. В заключение весь блок должен быть тщательно промыт теплым раствором мыльной воды.

Примечание. Цилиндры можно считать промытыми, когда после проведения по зеркалу смоченной маслом белой ветошью на ней не остается серого налета. Не забудьте прочистить цилиндрической щеткой все масляные отверстия и каналы, затем промойте блок струей воды под напором.

6. После промывки тщательно просушите блок и смажьте проточенные поверхности маслом для защиты их от коррозии. До начала сборки двигателя заверните блок в чистый полиэтиленовый пакет.

Сборка

1. В первую очередь необходимо подготовить рабочее место, особое внимание уделив чистоте поверхностей и наличию достаточного свободного пространства. Позаботьтесь об оборудовании места под складирование подлежащих установке компонентов. Все устанавливаемые детали также должны быть самым тщательным образом вычищены и высушены.

2. Закрепите блок цилиндров на монтажном блоке и еще раз тщательно промойте его раствором мыльной воды, особое внимание уделяя прочистке маслотоков и водяных галерей. Просушите блок, по возможности с применением сжатого воздуха, затем опрыскайте его антикоррозионным раствором типа WD-40®. Протрите зеркала цилиндров чистой неворсящейся ветошью.

3. Установите на место выжимные пробки и заглушки масляных галерей.

4. Не менее тщательно вычистите коленчатый вал и приступайте к его установке на двигатель (см. ниже).

Порядок сборки двигателя

1. Прежде чем приступать к сборке двигателя, удостоверьтесь в наличии всех необходимых деталей, материалов и инструментов, к числу которых относятся следующие:

- a) Стандартный набор слесарного инструмента;

- b) Динамометрический ключ с приводом на 1/2-дюйма;

- c) Инструмент для надевания поршневых колец;

- d) Инструмент для обжимания поршневых колец;

- e) Короткие отрезки топливного шланга для надевания на шпильки крышек шатунных подшипников;

- f) Измерительный набор Plastigage;

- g) Набор щупов лезвийного типа;

- h) Напильник с мелким зубом;

- i) Свежее двигательное масло;

- j) Сборочная двигательная, либо молибденсодержащая смазка;

- k) Прокладочный герметик;

- l) Герметик для фиксации резьбовых соединений.

2. В целях экономии времени и минимизации объема возникающих проблем производите сборку двигателя в следующем порядке:

- Четырехцилиндровые двигатели

- a) Поршневые кольца;

- b) Коленчатый вал и коренные подшипники;

- c) Шатунно-поршневые сборки;

- d) Задний сальник коленчатого вала;

- e) Балансировочная сборка двигателя;

- f) Головка цилиндров с толкателями клапанов;

- g) Распределительные валы;

- h) Балансировочные валы со звездочками;

- i) Газораспределительная цепь;

- j) Масляный насос;

- k) Маслозаборник с сетчатым фильтром;

- l) Поддон картера;

- m) Впускной трубопровод и выпускной коллектор;

- n) Крышка головки цилиндров;

- o) Маховик/приводной диск.

- Двигатели V6

- a) Поршневые кольца;

- b) Коленчатый вал и коренные подшипники;

- c) Шатунно-поршневые сборки;

- d) Задний сальник коленчатого вала с держателем;

- e) Масляный насос;

- f) Поддон картера;

- g) Головки цилиндров;

- h) Распределительные валы и толкатели клапанов;

- i) Газораспределительный ремень с зубчатыми колесами;

- j) Крышки привода ГРМ;

- k) Крышки головок цилиндров;

- l) Впускной трубопровод и выпускные коллекторы;

- m) Маховик/приводной диск.

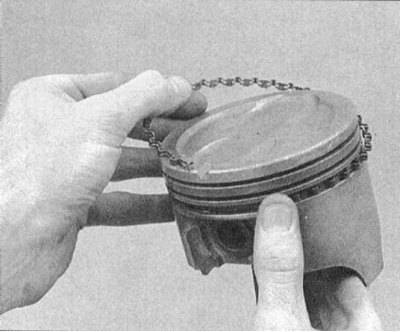

Установка поршневых колец

1. Перед установкой новых поршневых колец следует проверить зазоры в их замках. Подразумевается, что боковые зазоры посадки колец в канавках поршней уже проверены и соответствуют принятым нормам (см. выше).

2. Разложите шатунно-поршневые сборки с комплектами колец на рабочей поверхности верстака. С этого момента каждый комплект колец будет жестко "привязан" к своему поршню. Теперь можно приступать к измерению зазоров в замках колец.

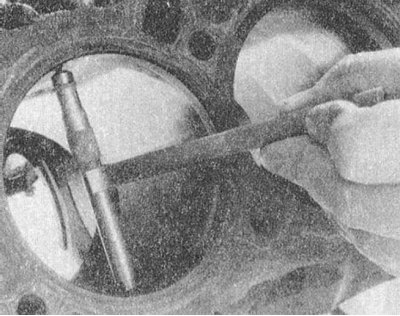

3. Заправьте верхнее (№ 1) компрессионное кольцо внутрь первого цилиндра двигателя и выровняйте его перпендикулярно, протолкнув вниз днищем поршня. Кольцо должно оказаться в районе нижней границы рабочего хода колец в цилиндре.

4. Определите величину зазора в замке кольца при помощи щупа лезвийного типа Лезвие(я) щупа должно туго проскальзывать в замке. Сравните результат измерения с требованиями Спецификаций. Если величина зазора выходит в ту или иную сторону за пределы допустимого диапазона, прежде чем предпринимать какие-либо действия по исправлению ситуации (см. ниже), еще раз удостоверьтесь, что не перепутали кольца.

5. Если зазор слишком мал, его можно расширить путем расточки напильником с мелким зубом (предварительно ознакомьтесь с инструкциями к комплекту, - не все кольца допускается обрабатывать напильником) Зажмите прямоугольный напильник в тиски, затем наденьте кольцо замком на напильник, таким образом, чтобы конец последнего оказался внутри окружности. Медленно тяните кольцо на себя, снимая избыток металла с его торцов в замке. Дойдя до конца напильника, снимите кольцо, вновь проверьте зазор, в случае необходимости повторите процедуру.

Внимание! Ни в коем случае не толкайте кольцо от себя на напильник, так как при этом края замка будут сходиться, и велик риск разрушения металла.

6. Чрезмерная величина зазора не является криминалом, если не превышает значение 0.51 мм. Еще раз удостоверьтесь, что приобретенные комплекты колец отвечают по своим характеристикам потребностям двигателя Вашего автомобиля.

7. Повторите процедуру для оставшихся колец (второго компрессионного и маслосъемного) поршня первого цилиндра, затем для колец всех прочих поршней. Помните, что теперь каждый комплект колец однозначно "привязан" к своему поршню, на который и должен устанавливаться.

8. Проверив и откорректировав должным образом зазоры в замках колец, можно приступать к надеванию их на свои поршни.

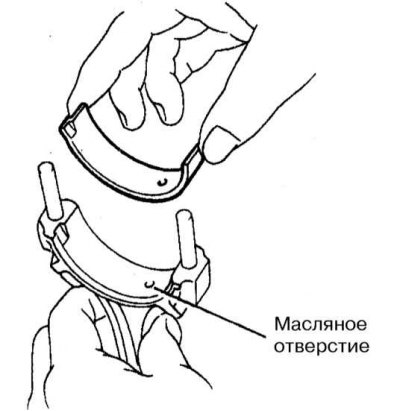

9. Первым на поршень одевается маслосъемное (нижнее) кольцо. Маслосъемное кольцо состоит из трех отдельных секций. Сначала заправьте в нижнюю канавку поршня пружинный расширитель. Если расширитель оборудован противоротационным язычком, проследите, чтобы последний попал в ответное сверление в поршневой канавке. Теперь установите в канавку нижнюю рабочую секцию кольца. Во избежание случайного повреждения рабочих секций маслосъемного кольца не пользуйтесь для их установки никаким инструментом, - просто заведите в канавку под/над расширителем сперва один конец секции, плотно прижмите его пальцем и, двигаясь по периметру кольца, заправляйте оставшуюся часть. В последнюю очередь устанавливается верхняя рабочая секция кольца.

|  |

10. Посадив в нижнюю канавку поршня все три компонента маслосъемного кольца, проверьте свободу вращения (скольжения в канавке) верхней и нижней рабочих секций.

11. Следующим устанавливается второе (нижнее) компрессионное кольцо. Кольцо должно устанавливаться маркировкой вверх (к днищу поршня).

Примечание. Строго следуйте инструкциям изготовителей колец, которые обычно печатаются на упаковке комплекта. Не перепутайте второе компрессионное кольцо с первым (верхним) - они имеют различное поперечное сечение.

12. Воспользовавшись специальным расширителем и проследив, чтобы кольцо было повернуто маркировкой вверх, посадите его в среднюю канавку на поршне. Старайтесь не разводить замок кольца больше чем это действительно необходимо для беспрепятственного надевания его на поршень.

13. Действуя в аналогичной манере, установите первое (верхнее) компрессионное кольцо (маркировкой вверх). Постарайтесь не перепутать верхнее кольцо со вторым.

14. Поочередно укомплектуйте кольцами все оставшиеся поршни.

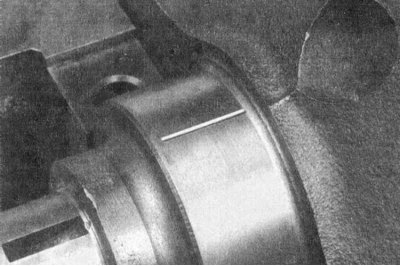

Установка коленчатого вала

1. Установка коленчатого вала является первым шагом процедуры собственно сборки двигателя. Подразумевается, что на данном этапе блок двигателя и собственно вал уже должным образом вычищены, проверены и подвергнуты необходимому восстановительному ремонту.

2. Переверните двигатель вверх дном.

3. Отдайте крепежные болты, снимите крышки коренных подшипников/сборку крышек. Разложите крышки на верстаке в порядке установки на двигателе.

4. Если еще не проделали этого, извлеките из своих постелей в блоке и крышках старые вкладыши коренных подшипников. Протрите постели чистой неворсящейся ветошью - они должны быть безукоризненно чистыми.

Проверка рабочих зазоров коренных подшипников

Примечание. Старайтесь не прикасаться к поверхностям новых вкладышей голыми руками во избежание нежелательного контакта подшипников со всегда присутствующими на пальцах следами масла и химически агрессивных веществ.

1. Протрите спинки новых вкладышей коренных подшипников и вложите оборудованные масляной канавкой половинки в свои постели в блоке. Оставшиеся половинки вкладышей вложите в соответствующие крышки подшипников. Проследите, чтобы язычки вкладышей вошли в ответные посадочные пазы в постелях блока и крышек. Масляные отверстия в блоке также должны оказаться правильным образом совмещены с отверстиями во вкладышах.

Внимание! Ни в коем случае производите попыток застучать неподдающийся установке вкладыш в свою постель молотком. Ничем не смазывайте подшипники на данном этапе!

2. Протрите поверхности подшипников в блоке и коренные шейки коленчатого вала чистой неворсящейся ветошью. Проверьте проходимость масляных отверстий вала, в случае необходимости прочистите их. Любые содержащиеся в маслотоках посторонние частицы, в конце концов, неизбежно попадают в подшипники.

3. Тщательно протертый коленчатый вал аккуратно уложите в коренные подшипники блока.

4. Прежде чем устанавливать вал окончательно, необходимо проверить величины рабочих зазоров в его коренных подшипниках.

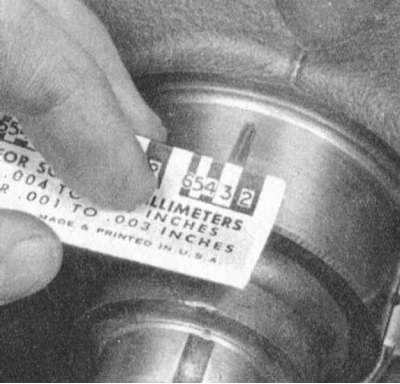

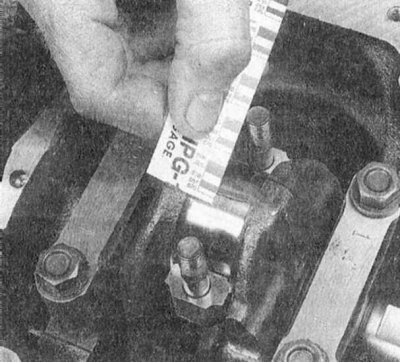

5. Нарежьте калиброванную пластмассовую проволоку из измерительного набора Plastigage отрезками, длиной чуть короче ширины вкладышей, и уложите по одному кусочку проволоки вдоль каждой из коренных шеек вала, параллельно их оси.

6. Протрите поверхности вкладышей в крышках и установите последние на свои штатные места. Постарайтесь не сдвигать уложенные вдоль шеек вала отрезки калиброванной проволоки. Слегка смажьте маслом резьбу крепежных болтов и вверните их, зафиксировав крышки.

7. В несколько приемов равномерно затяните болты крепления крышек с требуемым усилием.

Внимание! Не допускайте проворачивания вала в процессе затягивания крепежа!

8. Выверните болты и осторожно снимите крышки коренных подшипников. Сложите снятые крышки в порядке расположения их на двигателе. Постарайтесь не повредить расплющенную калиброванную проволоку и не проворачивайте вал. Если какая-либо из крышек не поддается снятию, для освобождения аккуратно обстучите ее молотком с мягким бойком.

9. По ширине расплющенных нитей, измеренной по шкале, нанесенной на упаковку набора Plastigage, определите величину рабочих зазоров подшипников. Сравните результаты измерений с требованиями Спецификаций.

10. Если величина зазора выходит за допустимые пределы, возможно, были установлены вкладыши не того типоразмера. Прежде чем подыскивать новые вкладыши, удостоверьтесь, что под вложенные на данном этапе не попали грязь или масло. Если калиброванная проволока расплющена с одного конца больше чем с другого, это свидетельствует о наличии конусности шейки.

11. Осторожно удалите калиброванную проволоку с шеек, соскоблив все ее следы каким-нибудь не слишком прочным инструментом (например, краем старой кредитной карточки). В крайнем случае, можно воспользоваться собственным ногтем, - главное, чтобы на поверхности шеек/вкладышей не осталось царапин и задиров.

Окончательная установка коленчатого вала

1. Осторожно извлеките коленчатый вал из двигателя. Протрите поверхности подшипников в блоке и равномерно смажьте их тонким слоем молибденсодержащей или сборочной двигательной смазки. Не забудьте также смазать упорные шайбы.

Внимание! Старайтесь не допустить попадания смазки на спинки вкладышей!

2. Удостоверьтесь в абсолютности чистоты шеек коленчатого вала, затем смажьте (той же смазкой или чистым двигательным маслом) контактирующие с сальниками поверхности цапф.

3. Установите задний сальник вала.

4. Протрите и смажьте поверхности вкладышей в блоке, затем уложите вал на свое штатное место. Установите крышку заднего подшипника, затем всех прочих, кроме упорного. Затяните крепеж крышек с требуемым усилием.

5. Установите крышку упорного подшипника вверните болты ее крепления и затяните их вручную.

6. Сдвиньте вал вперед, прижав его к упорной поверхности верхнего вкладыша подшипника. Удерживая вал неподвижно, отожмите крышку упорного подшипника назад с целью совмещения упорных поверхностей обоих вкладышей.

7. Отжимая вал вперед, затяните боты крепления крышки с требуемым усилием.

8. Для измерения величины осевого люфта коленчатого вала закрепите на блоке циферблатный измеритель, прижав его плунжер к торцевой поверхности передней цапфы вала.

9. Осторожно отожмите вал назад до упора и, удерживая его в отжатом положении, обнулите измеритель.

10. Сдвиньте вал вперед до конца его хода и считайте показание прибора.

11. Если результат измерений выходит за пределы допустимого значения (см. Спецификации), замените вкладыши упорного подшипника и повторите проверку. В случае необходимости отдайте вал для проверки в мастерскую автосервиса.

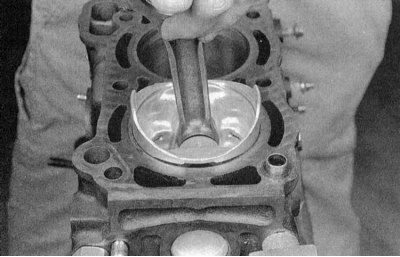

Установка шатунно-поршневых сборок и проверка величины рабочих зазоров в шатунных подшипниках коленчатого вала

Подготовка

1. Перед установкой шатунно-поршневых сборок стенки цилиндров должны быть тщательно протерты, с их верхних краев полностью удалены следы ступенчатого износа и снята фаска. Подразумевается, что коленчатый вал уже установлен на свое штатное место в блоке.

2. Снимите крышку нижней головки шатунной сборки первого цилиндра (удостоверьтесь в наличии фабричных или нанесенных в процессе демонтажа меток). Извлеките из головки шатуна и ее крышки вкладыши старого подшипника и тщательно протрите их постели чистой неворсящейся ветошью.

Проверка рабочего зазора шатунного подшипника

Примечание. Старайтесь не прикасаться к поверхностям новых вкладышей голыми руками во избежание нежелательного контакта подшипников со всегда присутствующими на пальцах следами масла и химически агрессивных веществ.

1. Протрите спинку нового верхнего вкладыша и уложите его в постель подшипника в головке шатуна. Проследите за совмещением масляных отверстий и за тем, чтобы направляющий язычок вкладыша попал в ответную канавку в шатуне. Ни в коем случае не застукивайте вкладыш в постель молотком. Ничем не смазывайте подшипник на данном этапе.

2. Протрите спинку второго вкладыша и уложите его в крышку нижней головки шатуна. Вновь проследите, чтобы язычок попал в ответный паз. Не применяйте никакой смазки - чрезвычайно важно, чтобы сопрягаемые поверхности подшипника и шатуна оставались абсолютно чистыми и сухими.

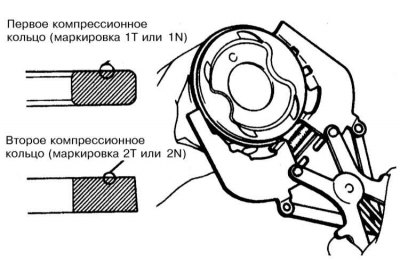

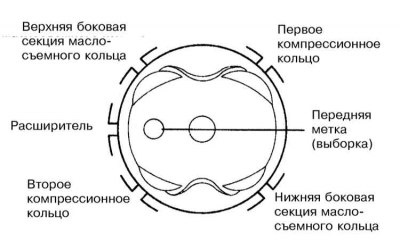

3. Расположите поршневые кольца замками как это показано на иллюстрации.

3. Посадите на болты крепления крышки подшипника отрезки топливного шланга.

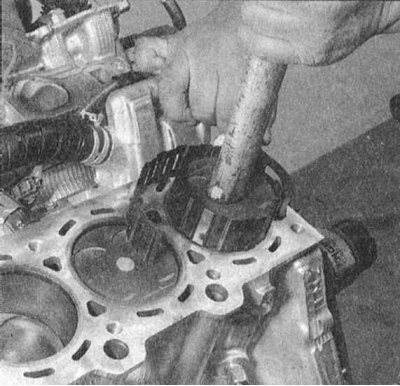

4. Смажьте поршень и поршневые кольца чистым двигательным маслом. Наденьте на поршень оправку инструмента для обжимания колец. Оставьте юбку поршня выступающей из оправки инструмента приблизительно на 6 мм для свободной заправки ее в цилиндр. Кольца должны быть обжаты заподлицо с образующей поверхностью поршня.

5. Проверните коленчатый вал таким образом, чтобы шейка первого кривошипа оказалась в положении НМТ. Смажьте двигательным маслом зеркало первого цилиндра.

6. Развернув сборку маркировкой на днище поршня вперед по двигателю, аккуратно заправьте шатун в первый цилиндр блока. Введите в цилиндр юбку поршня, плотно прижав к поверхности блока нижний край оправки инструмента для обжимания колец.

7. Обстучите верхний край оправки для гарантии плотности прижимания ее к блоку по всему периметру нижнего края.

8. Аккуратно постукивая по днищу деревянной рукояткой молотка, введите заправьте поршень внутрь цилиндра, одновременно направляя нижнюю головку шатуна на шейку соответствующего кривошипа коленчатого вала. Поршневые кольца могут неожиданно выскочить из-под оправки инструмента, поэтому постоянно следите за плотностью прижимания к ее блоку. Действуйте не торопясь, при возникновении малейшего сопротивления немедленно прекратите застукивание поршня. Выясните причину заклинивания и устраните ее.

Внимание! Ни в коем случае не предпринимайте попыток протолкнуть поршень в цилиндр силой, - это может привести к его механическому повреждению или разрушению поршневых колец!

9. После введения шатунно-поршневой сборки в двигатель, перед окончательной установкой крышки нижней головки шатуна, следует проверить рабочий зазор шатунного подшипника коленчатого вала.

10. Отрежьте кусок калиброванной пластмассовой проволоки из измерительного набора Plastigage, длиной чуть короче ширины вкладыша шатунного подшипника, и уложите его вдоль первой шатунной шейки коленчатого вала, параллельно оси последней.

11. Протрите поверхность подшипника в крышке нижней головки шатуна и установите крышку на шатун. Проследите, чтобы метка на крышке оказалась повернута в ту же сторону, что и метка на шатуне.

12. Слегка смажьте нижние торцы головок крепежных болтов чистым двигательным маслом, вверните болты и в три этапа затяните их с требуемым усилием.

Примечание. Во избежание заклинивания ключа, воспользуйтесь тонкостенной торцевой головкой. При возникновении признаков заклинивания ключа между гайкой и шатуном, слегка приподнимите головку и продолжайте затягивание. Не допускайте проворачивания коленчатого вала в процессе выполнения всей процедуры.

13. Отдайте крепеж и осторожно снимите крышку с шатуна. Постарайтесь не повредить расплющенный отрезок калиброванной проволоки.

14. По ширине расплющенной проволоки, измеренной по шкале, отпечатанной на упаковке к набору Plastigage, определите величину рабочего зазора в подшипнике. Сравните результат измерения с требованиями Спецификаций.

15. Если величина зазора выходит за пределы допустимого диапазона, прежде чем подыскивать вкладыши другого типоразмера, проверьте, не попала ли под спинки вложенных в постели в шатуне и крышке вкладышей грязь/масло. Еще раз измерьте диаметр шейки вала. Расплющивание проволоки с одного конца больше чем с другого говорит о наличии конусности шейки.

Окончательная установка шатунно-поршневой сборки

16. Осторожно соскоблите ногтем или краем старой кредитной карточки все следы калиброванной проволоки с поверхности шейки и/или подшипника.

17. Удостоверьтесь в абсолютности чистоты обеих подшипниковых поверхностей, затем равномерно смажьте их тонким слоем молибденсодержащей или сборочной двигательной смазки. Для обеспечения доступа к поверхности верхнего вкладыша придется немного протолкнуть поршень в цилиндр, - не забудьте надеть на болты крышки шатуна защитные шланги во избежание повреждения поверхности шейки вала. Постарайтесь не допустить выскакивания из цилиндра поршневых колец.

18. Верните шатун на место, осторожно надев его нижней головкой на шейку своего кривошипа, снимите с болтов защитные шланги, установите крышку, и в три этапа затяните крепежные гайки с требуемым усилием.

Примечание. Проследите за правильностью совмещения меток на крышке шатуна и его нижней головке.

19. Повторите всю процедуру для оставшихся шатунно-поршневых сборок.

20. Не упускайте из виду следующие важные моменты:

- a) Следите за тем, чтобы на спинки вкладышей и их постели в шатунах и крышках не попала грязь;

- b) Следите, чтобы каждая сборка устанавливалась именно в свой цилиндр (даже в случае установки новых компонентов, так как зазоры поршневых колец подгонялись к конкретным цилиндрам);

- c) Поршни должны располагаться маркировкой на своем днище вперед по двигателю (в сторону привода ГРМ);

- d) Не забывайте перед установкой сборок смазывать двигательным маслом зеркала цилиндров;

- e) Не забывайте перед окончательной установкой крышек смазывать подшипники (после проверки рабочих зазоров в последних).

21. Закончив установку шатунно-поршневых сборок, проверьте свободу вращения коленчатого вала, провернув его несколько раз вручную.

22. В заключение необходимо еще раз проверить осевой люфт коленчатого вала (см. выше).

23. Сравните результаты измерения осевого люфта с требованиями Спецификаций. Если люфт находился в норме перед разборкой двигателя и использованы старые шатунно-поршневые сборки, никаких сюрпризов быть не должно. В случае выхода величины люфта за допустимые пределы после замены шатунов, последние необходимо снять с двигателя и отдать в мастерскую автосервиса для соответствующей механической обработки.